Primul brevet pentru turnarea continuă orizontală a fost obținută american J. 1826 Căptușeală în instalarea lor, propuneri destinate turnării de țevi de plumb și conținea caracteristicile de bază principale ale schemei de turnare orizontal. McElroy în 1881 a primit un brevet pentru o metodă și un aparat pentru producerea de țevi din oțel, ferocrom și metale neferoase. Din metal vatra sub piston de presiune este alimentat în matriță cu dornul. Trăgând piesei realizate role. In 1914 g. Pearson a propus o metodă și un aparat pentru turnarea orizontală continuă a metalelor, în care răcit cu apă mucegai mișcare rectilinie alternativă în raport cu piesa de prelucrat și vatra. Această cerere de brevet nu este găsit, deoarece nu a fost rezolvată problema conectarea matriței cu rezervorul de metal. În ciuda abundenței relativ mare de brevete timpurii pentru turnarea orizontală continuă, primele plante industriale au apărut doar în 60 de ani ai secolului XX.

Prezenta metodă de piese de turnare continuă orizontale fabricate sute de titluri de diverse profiluri, inclusiv rotunde cu un diametru de 10-15 mm la 400 mm,, preforme pătrat hexagonal, dreptunghiular, cu mai multe fațete cu diverse raportul co-size, iar diametrul manșon de țeavă 5-30 mm. turnare continuă ghidaje Bara turnată de mașini-unelte, Lagăre, benzi, plăci, bare pentru șine, roți dințate, se referă, de locuințe și echipamente hidro-pneumatice și o serie de alte componente pentru multe industrii. Aceste semifabricate sunt realizate din fier, aliaje de cupru (bronz, alamă) și aliaje de aluminiu.

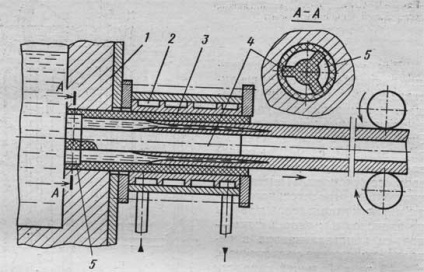

Fig. 1: Schema matriței pentru turnarea continuă orizontală

Diagrama schematică a procesului de aparat orizontal de turnare continuă cu grafit cristalizare congestia răcit cu apă prezentată în Fig. 1. În peretele 1 este instalat metallopriomnika mucegai constând dintr-o manta 2 și grafit liner răcit cu apă 3, și, dacă este necesar, se obține deschideri în piesa turnată - tija 4 cu găuri 5 pentru trecerea topiturii. La începutul procesului în interiorul matriței insamantat captare. Topitura a fost turnată în rezervorul de metal încălzit, se umple matrița răcit cu apă, unde semifabricatul începe să se solidifice, al cărui profil exterior corespunde Geom-tri- și mucegai. După expunerea metalului pentru a forma piesa turnată în matriță, eliminând începutul său din cristalizator pentru capturarea semințelor. De la începutul procesului de turnare: mai întâi sămânța, apoi a lingourilor mișcat de dispozitivul de tragere. Apoi, fără a opri procesul de turnare, lingourile sunt tăiate în lungimi măsurate cu ajutorul fierăstrău de zbor, și descărcat prin intermediul înclinând lateral. În cazul turnării eboșe de sârmă nu sunt tăiate și nmatyvayutsya bobine (Babin). Volumul în topitură metalică este alimentată în mod periodic, astfel încât procesul de turnare Obra Zoom este un proces continuu-continuu.

Vatra joacă rolul unui permanent „non-profit cristalizabile-dacă. astfel încât produsul final este caracterizat prin puritate ridicată, densitate, de bună calitate și o mai bună suprafață mecanică proprietăți.

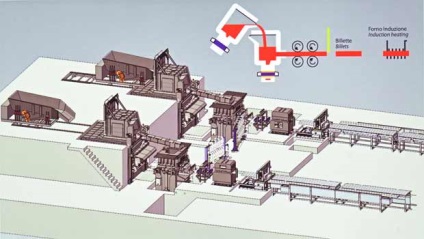

Fig. 2: Schema instalației de turnare continuă orizontală CALAMARI SRA

Topitorii de linie CIS poate satisface pe orizontală structura de turnare continuă NIISLa (Institutul de Cercetări proces special de turnare, Odesa) unitate de cristalizare korotayavklyuchaet, trăgând dispozitiv și asamblare fragmente ladă nadreznoe. Linia este de asemenea echipat cu o cameră de răcire, iar sistemul de ghidare și adăpost pinch role. Unitatea este un mixer de inducție canal pe partea frontală a care este mucegai fix. Capacul mixerului prevăzut cu un arzător cu gaz pentru încălzirea oglinzii în topitură. Pentru a goli mixer gaura robinet metalic prevăzut cu șindrilă și a transmisiei de cârmă. Cristalizor constă dintr-o carcasă metalică și o matriță de grafit răcit cu apă. Aplicarea mixer de inducție a fost asigurată o asigură temperatura constantă, din metal, care este esențială pentru procesul de turnare continuă-tinuously, în special la prepararea pieselor de profil complex și cu o mică suprafață a secțiunii transversale. Schimbarea formei poate fi realizată la mixer cu inducție de lucru. Toate operațiunile de producție în linie automatizată-Vanir. Linia este deservită de doi muncitori și este proiectat pentru funcționare continuă.

moduri de desenare în instalații industriale sunt predominant discontinue, adică. e. tragerea alternează cu monoton de oprire. In momentul incipient de intarire a semifabricatului este contractat cu suprafața matriței și, mișcare, -gayas pe parcursul tragerii eliberează în mod succesiv porțiunea Lungime-Ness care se întinde de pas. Pe o porțiune eliberată din suprafața matriței în șarja proaspătă a benzii de rulare se topesc, și este un proces secvențial crustă namorazhiva-TION - învelișul firului. creșterea în același strat etsya pe miscarile piesei. În timpul unei crusta de oprire formată în jurul perimetrului semifabricatul este unit la o tragere și ciclul următor este contractat cu mucegai. Mai mult, ciclurile de formare continuă se repetă.

Pe suprafața semifabricatelor, obținute prin turnare continuă, sunt caracterizate Terni-piste, care sunt o consecință a procesului de desenare discontinuu. Distanța dintre aceste secțiuni corespunde etapei de desen.

Selectarea parametrilor optimi de formare depinde de mulți factori: compoziția chimică a aliajului-cerul, fluiditatea și temperatura acesteia, viteza admisă de îndepărtare a căldurii, iar raportul ariei secțiunii transversale a dimensiunilor goale în secțiune transversală. În acest sens, în liniile de turnare continuă, destinată producerii unei varietăți de secțiune transversală țagle de diferite grade de aliaj, pre aspect gamă largă de reglare a principalilor parametri tehnologici: durată se întinde între 1-10; durata opririi 2-20; trăgând viteza de 0,2-2,0 m / min.

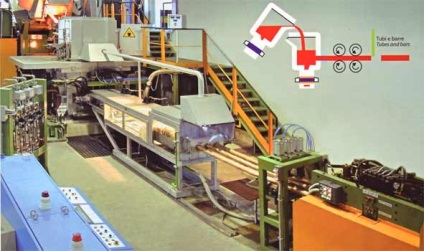

Fig. 3: Setarea OGL CALAMARI SRA oferă capota „în trei fluxuri“

Performanța instalație de turnare continuă și este determinată de raportul suprafață a dimensiunilor transversale ale semifabricatului. Cu o creștere a preforme cu diametrul nominal de creștere a productivității în masă semnificativ. performanță Bottom-kai pentru secțiuni mici, este compensată prin utilizarea unei setări multi-pârâu.

Procesul de formare și de întărire a preformelor în structura TION amploarea lor considerabilă predeterminate de presiunea constantă a topiturii prezente în rezervor mixer-metal și o rată mare de îndepărtare a căldurii. Prin urmare, lingourile produse prin turnare continuă, nu au defecte, caracter TION pentru tehnicile convenționale de turnare. Fracturile sunt caracterizate prin structură cristalină fină un roi dens struktu. Sub rezerva parametrilor de turnare absență există porozitate, blowholes, blocajele, incluziuni de zgură și alte defecte de turnare. Suprafața piesei - netedă, fără arde-on. Aceste casting Advan-Tage combinate cu continuitatea procesului permit să vă timpi ajunge adecvat de turnare mai mult de 90%, care nu se poate obține prin alte metode de turnare.

Calitatea înaltă a pieselor, cotele reduse pentru tratarea mecanică-ică, o creștere substanțială a producției de turnare adecvat, capacitatea de a produce țagle de lungime nelimitată, zona de producție mici necesare pentru instalare, precum și gradul de automatizare a procesului, cu un număr mic de personal și în stare bună-condiți de muncă sunt bază pentru dezvoltarea în continuare și extinderea pro-ducerii brute progresive prin turnare continuă.

Pentru a crea o imagine de oferta completitudinii uite film foarte mici despre procesul.