Turnarea continuă (turnarea continuă a metalului) implică turnarea topiturii direct dintr-un cuptor de topire sau oală de turnare într-o matriță răcită cu apă din care turnarea solidificat este tras continuu folosind primeri și actuator special. casting Plunepreryvnoe este un fel de proces, în care, la anumite intervale de toate mecanismele sunt repetă resetare și procesul.

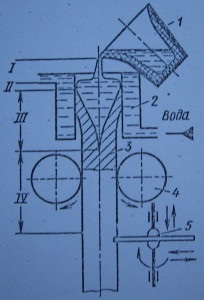

Procesul de turnare continuă, este după cum urmează Obra Zoom (Fig. 1). Topitura din oala de turnare 1 este uniform și continuu în trepte într-o soluție răcită cu apă metalic mucegai-cristalizare-torus alimentare 2. Mai întâi se topesc porțiuni începe atunci când orificiul de evacuare al matriței este setat conectat la primerul de antrenare a cărei secțiune transversală urmează secțiunea de turnare. 3 porțiune parțial solidificat din turnare (lingou, bar, spațiu liber dreptunghiulară de secțiune pătrată, tuburi, pat mașină, etc.), dar continuu extrase rolele 4 sau alte dispozitive, dacă se dorește, turnarea unui ferăstrău tăiat în piesa de prelucrat 5.

Fig. 1. Aparat pentru turnarea continuă (I -IV- zona de temperatură lingou).

1 - găleată; 2 - o formă de matriță; 3 - turnare; 4 - role; 5 - Saw.

Turnarea continuă originea în XIX, în industria metalurgică, în epoca de dezvoltare industrială a producției de oțel. Scopul menționat de către producători de oțel în dezvoltarea acestui proces a fost de a obține o bara turnată a secțiunii, care ar permite să reducă numărul de treceri în rulare sale, iar creșterea forței de rulare productivitatea. Cu toate acestea, această problemă a fost rezolvată în a doua jumătate a secolului XX. În prezent, formarea continuă este utilizat pe scară largă în industria metalurgică pentru turnarea oțelului, metale neferoase și aliaje în lingouri obține conducte de presiune din fontă, precum și în inginerie mecanică pentru a produce semifabricate tubulare și semifabricate din complex secțiune transversală.

Caracteristici ale procesului de formare de turnare continuă sunt cauzate de faptul că matrița din înălțimea sa zone diferite sau de lungime în fiecare moment simultan apar tot pasul de răcire secvențială și solidificarea topiturii (a se vedea figura 1 ...): cristalizator topi I- umplut; P - îndepărtarea căldurii de supraîncălzire; W - cristalizare; răcirea IV- a piesei turnate. Intensitatea de răcire în topitură ridicată favorizează cristalizarea direcțională, reducerea heterogenității de segregare, incluziuni nemetalice și a gazelor, precum și furnizarea continuă a topiturii cristalizeze porțiunea superioară a turnării - alimentarea continuă a părții din față a cristalelor în creștere, eliminarea defectelor de contracție (carii, microporozitate, porozitate). Astfel, esența procesului de turnare continuă este abilitatea de a crea condiții de cristalizare ca scop clorhidric și pentru a alimenta piesa turnată.

Alături de aceste caracteristici ale formării de turnare care îmbunătățesc calitatea metalului, reingineria procesului în producerea alizatsiya prezintă următoarele avantaje ale acestei metode de turnare: posibilitatea obținerii de piese turnate din secțiune transversală constantă, de lungime nedeterminată; creșterea randamentului utilizabil prin reducerea consumului de metale asupra profiturilor și funduri lingouri; Costuri de întreținere reduse izgo-tovlenie matrițe și forme de turnare; îmbunătățirea calității IU-taliu și îmbunătățită a suprafeței de turnare de precizie; Automatizarea procesului de turnare prin topire, posibilitatea de a crea un unități care funcționează în mod continuu pentru a obține lingouri și laminare ulterioară în profiluri sau țagle turnate pentru piese auto și prelucrarea ulterioară a acestora până la produsul final; chenie operațiuni plictisitoare full-excluse realizarea de matrite cu knock-out, buturugi, piese turnate de curățare; eliminarea turnătorie și amestecuri plătite formă de bază și îmbunătățirea semnificativă legate de condițiile de muncă și de reducere a efectelor nocive ale procesului de turnare asupra mediului.

Astfel, turnarea continuă - un proces rialo- și de economisire a forței de muncă progresivă-pereche, să-conductive îmbunătăți calitatea pieselor turnate, a productivității și de a îmbunătăți condițiile de lucru la intrare mai mic de energie.

Cu toate acestea, turnarea continuă nu poate produce piese turnate de configurare complexe. Configurarea produsului se determină prin cart continuă posibilitatea extragerii sale din matriță. Aparent, extinderea domeniului de aplicare a acestei progresive-TION a procesului de turnare pentru piese de mașini din cauza necesității de a revizui structurale soluțiile reînființate ale diferitelor părți și unități de mașini, dezvoltarea structurilor de piese care ar putea fi produse în acest fel.

Cel mai important proces de turnare continuă parametru de proces este intensitatea răcirii topiturii, ceea ce determină cristalizarea vitezei de turnare și, în consecință, calitatea și productivitatea procesului. Rata de cristalizare crescută contribuie la cristalizarea direcțională condiție-Vij și de a îmbunătăți calitatea de metal turnat, productivitatea plantelor.

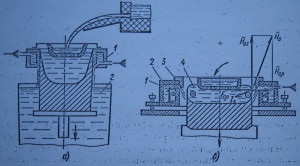

Intensitatea îndepărtării căldurii din topitură în matriță este limitată de faptul că, din cauza contracției dintre turnat cristalizare crusta liant metalic și pereții care formează gap etsya matriței reduce viteza de îndepărtare a căldurii. Pentru a elimina acest fenomen într-un anumit domeniu (înălțime) Crystal-gem cu con invers. Cu toate acestea, în cazul în care respectarea strictă insuficientă a turnării modului de temperatură și trăgând viteza de turnare crește probabilitatea inversă terminație conicitate crustă de metal aspect în ea explozii și fisuri. Pentru a crește viteza de răcire a procesului de turnare-viespe fected astfel încât într-o scurtă matriță 1 este formată numai o grosime crustă suficientă pentru a se asigura că, atunci când acesta este retras din cristalizor nu a fost format și lacrimi Shin-Thr, și o cantitate mare de căldură este îndepărtată prin turnare imersie 2 în zona de răcire secundară (Fig. 2a). Un astfel de proiectare a unui proces utilizat pentru turnarea aliajelor de aluminiu.

Fig. 2. Schemele de turnare de lingouri de aluminiu în matriță:

și - scurt; b - electromagnetică (EMC).

1 - mucegai; 2 - apă; 3 - inducer; 4 - se topesc.

Datorită conductivității termice ridicate a acestor aliaje din fontă lingou încărcat în apă de cristalizare crește viteza și direcția de cristalizare a apropierii de axial-mu. Acest lucru crește calitatea metalului.

In acest mod se produce lingouri de diferite dimensiuni, cu o rundă, dreptunghiulară secțiune transversală pătrată pentru rularea ulterioară sau a altor metode de formare.

Cu toate acestea, înainte de rulare lingouri produc suprafață de prelucrare pentru îndepărtarea neslitin, sag lichefiere conducând la Obra-mations defecte în cutie. Este posibil să se îmbunătățească calitatea lingourilor, bidonul de muncă le pregăti pentru laminare, turnare metoda folosind un electromagnetic mucegai (EMC). Esența procesului constă în faptul că, în formarea, disponibilitatea EHR se datorează forțelor electromagnetice generate de interacțiunea dintre curenții turbionari induși în câmpul magnetic inductor pacplave de înaltă frecvență (Fig. 2b). Curentul în inductor inelar 3 generează un câmp magnetic napryazhennostyu0. 0 vector pe suprafața topiturii 4 are două componente - 0z axiale și radiale 0r. Componenta 0Z. care interacționează cu curentul I2 în topitură, generează o forță îndreptată radial f0r. forța electromagnetică poate reține f0r topi-TION de la răspândirea și dându-i acestuia o formă a secțiunii transversale, cu dimensiunea de inductor, pentru agățat de intensitatea câmpului magnetic, astfel, rolul torusului cristalizare efectuează un câmp magnetic de reținere a metalului lichid. Apa de răcire este alimentat din cutia 1 de pe suprafața topiturii, astfel încât limita lichidului și zonele solide ale lingoului a fost la mijlocul inductor. Distribuția câmpului magnetic al unei ajustări inductor al zonei lichidului lingoului afectează forma și suprafața calitatea lingoului. Pentru a obține configurația dorită a câmpului magnet-TION cu ajutorul unui ecran 3 al unui metal nemagnetic și răcite cu apă. Viteza de extracție țagle depinde de dimensiunea sa, proprietățile aliajului și intensitatea de răcire. Absența contactului cu pereții recuperatorii topitură de cristal, răcire de mare viteză poate îmbunătăți suprafața de lingou, elimina prelucrarea acestuia, înainte de laminare, pentru a crește eficiența producției.

Când turnarea oțelurilor scurt cristalizator utilizat este dificilă, deoarece conductivitatea termică a oțelului este de 2,5 ... 3 ori mai mici decât cele din aliaje de aluminiu, în scurt grosime crustă (150 ... 300 mm) mash cristal nu este format suficient pentru desen. Prin urmare, atunci când este folosit oțel lungi de turnare (1000 ... 1500 mm) cristalizatoare și ieșirea din ultima crusta răcită intensivă pulverizare cu apă.

Când turnarea aliajelor de fier și cupru folosind matrițe de oțel răcite cu apă și grafit-tiile. Lungimea matriței și viteza de retragere când turnare fonta de coordonate astfel încât să producă o răcire secundară TION pentru a preveni turnare rece. La rata mare de răcire, formarea de fier rece. Cu toate acestea, beneficiul de a da o cantitate semnificativă de retragere a căldurii din straturile interioare ale piesei turnate printr-o crustă exterioară albite subțire, atunci când producția formei de turnare în această cementita crustă se descompune - autodecălire are loc turnare. Astfel, viteza de turnare, lungimea matriței, condițiile de turnare de temperatură depinde de proprietățile aliajului din care se produce turnării.