După încălzirea metalului rece până la o anumită temperatură (pentru metale pure - peste 0,4 temperatură de topire absolută) a procesului de recristalizare începe. În acest caz, o structură deformată având centre de recristalizare și să crească nou echilibru și granule echiaxiali și efectul de întărire se îndepărtează. O astfel de prelucrare termică se numește recoacere de recristalizare. Cu cât temperatura de încălzire, cea mai mare rata de recristalizare (Vrekr). Când procesele încălzite întărire de deformare din metal și emoliere (recristalizare) combinate. Dacă t ≥ 0,7 T de topire timp de recristalizare pentru a avea loc în întregul volum al corpului expus la procesul de deformare între presă sau ciocan loviturile, calire astfel complet îndepărtat (Fig. 7.1, b). Această deformare se numește fierbinte. Cu toate acestea, în timpul deformării la cald creează o microstructură fibros, adică. Incluziunile K. zgurii și bule de gaz devin formă alungită în direcția de deformare. Dacă fibros utilizat în mod corespunzător, rezistența la oboseală a metalului supus la presiuni de lucru la cald poate fi crescută cu 20 30% comparativ cu starea inițială. Acest efect este utilizat în angrenajele striate dinte fierbinte. Lingourile obținute prin topirea oțelului sunt structura metalică extrem de heterogenă (Fig. 1.5). In timpul deformare plastica la cald a structurii metalice este semnificativ îmbunătățită: golurile interne și microporozitatea sunt sudate metalice sigilate, dendritele sunt zdrobite, crește ductilitate. Aproximativ 80% din oțelul topit este supus la diferite tipuri de presiune tratamente. Atunci când precizia de deformare la cald și calitatea suprafeței este mai scăzută din cauza micșorării temperaturii, scală și decarburare. Cu toate acestea, la temperaturi ridicate, există o ductilitate ridicată și o rezistență scăzută deformare. Prin urmare, mașini electrice mai mici necesare pentru prelucrare. Presiune de lucru fierbinte aplicată componentelor majore precum low-plastic și aliaje dure. Modificări în microstructura oțelului în timpul deformării plastice cm. Fig. 7.1. În timpul încălzirii oțelului # 8764; 1200 ° C rezistența deformare este redusă la # 8764; de 10 ori, și ductilitate crește 3. 4 ori. Cu toate acestea, temperatura maximă de încălzire este limitată la posibilitatea de deteriorare puternică proprietăți ale oțelului datorită supraîncălzirii și perezhoga.Peregrev - este o creștere excesivă de cereale în timpul încălzirii, având ca rezultat deteriorarea proprietăților mecanice ale metalelor. Rețineți că influența dăunătoare a supraîncălzirii poate fi eliminată prin tratament termic (normalizare).

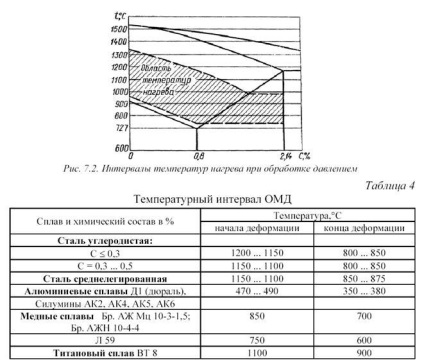

Burnout apare ca rezultat al oxidării interne la limitele granulelor, ceea ce duce la o defalcare în comunicare între ele. Burnout este căsătoria incorigibil. Temperatura minimă de deformare admisă este limitată de metal ductilitate. Intervalul de temperatură OMD pentru oțeluri carbon în diagrama fier-carbon vezi. Fig. 7.2, precum și în tabel. 4.

cei care, în general, mai mici ductilitate și difuzivitatea termică. Pentru aceeași compoziție chimică a materialului plastic, obținute prin turnare, este substanțial mai mică decât supus de lucru din plastic fierbinte. Perioada inițială de încălzire până la ≈ 750 ° C cel mai responsabil, t. K. Determina integritatea metalului. Probabilitatea de eșec în această perioadă este cea mai mare, adică. K. Un ductilitate metalic este scăzut. Prin urmare, timpul de încălzire în această perioadă durează aproximativ 2/3 din timpul de încălzire. La temperaturi mai mari, încălzirea poate fi efectuată cu o viteză mai mare. Încălzirea se realizează în cuptoare termice camerale. Încălzire în aer, urmată de decarburare și oxidarea stratului de suprafață metalică. Pentru a reduce gradul de scalare și decarburare este de dorit să se realizeze încălzirea la viteza maximă admisă sau într-o atmosferă protectoare sau în vid. Rata maximă de încălzire asigurată de cuptor depinde de capacitatea termică și temperatura cuptorului, coeficientul de transfer termic al radiației și localizarea pieselor de pe vatră. Când încălzirea electrică timpul de încălzire este redus la 8 până la 10 ori în comparație cu o flacără de gaz încălzit, fum de asemenea, scade 4. 5 ori (până la 0,5%). consumul de energie electrică # 8764; 500 kWh / kg.