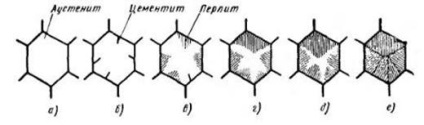

Transformarea Ris.33.Shema austenitei în perlită

Luați în considerare conversia oțelului eutectoid austenită supraracita (0,8% C). Probele au fost încălzite la t ≈ 770OS la care structura sa este compusă dintr-un austenitice omogene. Probele au fost apoi transferate rapid la un termostat cu o temperatură prestabilită - sub A1 (intervalul dintre 25-30OS izoterme), iar în timpul izoterma exploatație vizionarea care apar în transformările austenită.

Procesul de transformare a austenitei în perlită pot fi vizualizate ca conversia curbei cinetice în conversia coordonatelor - timpul (Fig.34).

Punctul de pornire și de transformare detectat. La litera b - se termină de conversie. Segment la punct, precum și - perioada de incubație. Segmentul la punctul b - timp de tranziție. Rata maximă de conversie corespunde aproximativ timpului transformat ≈ 50% austenita.

La temperaturi ridicate (grad mic de subrăcire) conversia se dezvolta lent - durata perioadei de incubare, timpul de conversie și mari. Prin creșterea gradului de subrăcire (scăderea temperaturii de transformare) crește rata de transformare. Rata maximă de conversie corespunde t3 temperaturii. scădere suplimentară a temperaturii va trebui să scadă rata de conversie.

Rata maximă de conversie se realizează prin pre-austenită prin răcire la 500 -550 0 C.

Figura 34. Cinetica transformării austenitei în perlită

Figura 34 prezintă o serie de curbe cinetice referitoare la diferite temperaturi (la diferite grade de subrăcire).

Datele obținute construi diagrama de transformare izotermă a austenitei supraracita în coordonate „temperatură - log timp"

Odată cu creșterea gradului de subrăcire (adică mai mică temperatura calei izoterm) mărește numărul de nucleație noi boabe, numărul de plachete ferită cementită crește, iar mărimea lor și spațierea redus foarte mult. Astfel, dispersia fazelor rezultate crește.

Perlit, sorbitol, troostite este un amestec mecanic de ferită și cementită. Acestea diferă doar în gradul de dispersie. Acest lucru crește duritatea lor.

La răcire lentă, la o rată V1 (cuptorul) este format dintr-un amestec lamelar relativ grosier - perlit convențională. Rockwell duritate HRC = 10; # 963 c = 600 MPa.

Cu răcire în aer cu viteza V2 format sorbitol. care este diferită de structura fină perlită HRC = 20; # 963 c = 850 MPa.

La răcirea uleiului din V3 de viteză este format troostite mai fin, HRC = 30; # 963; a = 1100 MPa.

O mai bună ductilitate și tenacitate, în timp ce în același timp puterea are structura de sorbitan. oțel Sorbitol cu o structură rezistentă la uzură. Acestea sunt utilizate pentru fabricarea de produse încărcate.

Oțelurile cu structura troostite posedă o elasticitate considerabilă și sunt folosite pentru fabricarea de arcuri, arcuri lamelare.

Când subrăcit la o temperatură de 200 0 C viteza de difuzie a atomilor de fier și de carbon este aproape de zero, prin urmare, la această temperatură, rata de conversie a austenitei în perlită suprarăcit este de asemenea zero.

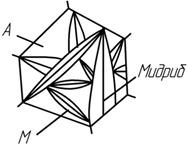

Figura 35. Celula de cristal tetragonal

Raportul c / a - numit gradul de tetragonality, (c / a¹1).

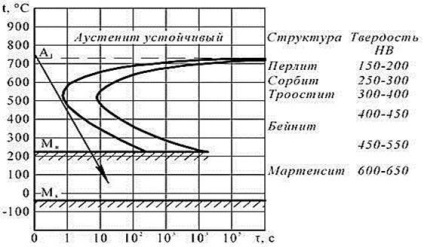

Duritatea oțelului depinde de viteza de răcire din regiunea austenitică tipul structurii definitoriu. În cazul în care comportamentul de răcire la viteză redusă, se va descompune austenitei în ferită-cementita amestec de structură lamelară, care se numește perlitei. Cu creștere a ratei de răcire a austenitei se descompune pentru a forma ferita dispersată și cementita precipită în aceeași placă cu sorbitol stroeniya- 250-300NV duritate și Trost, cu 300-400NV (Fig.38) duritate.

Ris.37.Diagramma descompunerea izotermă a austenitei

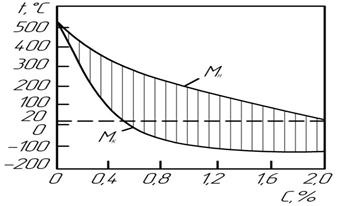

MN și puncte de reglementare a Mk depinde de conținutul de carbon în oțel și prezența elementelor de aliere. Aceasta nu depinde de viteza de răcire. Prin urmare, diagrama în formă de C, aceste linii orizontale.

Toate elementele de aliere, altele decât cele de cobalt, crește stabilitatea austenitei racim. Pe această curbe în formă de C deplasat spre dreapta, în direcția de timp de expunere mai mare. Cu toate acestea, diminuarea vitezei critice de stingere.