proces HILL dezvoltat în 1957 de către Okalata și Lamin (Mexic).

Tehnologia de producere a fierului spongios este de a recupera materialul de fier într-o retorte care funcționează periodic, gaz care este obținut prin reformarea cu abur a gazului natural. Recuperarea se efectuează într-un pat fix de bulgări de minereu sau granule la o presiune de 0.35-.4 MPa și o temperatură de 870-1040 ° C. Încălzirea minereului și procesul de compensare a pierderilor de căldură se realizează datorită căldurii sensibile a gazului reducător, care este încălzit la 980-1240 S.

Recuperarea într-un pat fix determină natura ciclică a procesului, care constă din operații executate succesiv de încărcare, de încălzire și de recuperare, răcirea și descărcarea fierului spongios.

Figura 5.3 este o diagramă a retorta staționare cu un capac detașabil și un cap de pliere. Se încarcă minereul în retortă se realizează pe un jgheab înclinat din buncăr, capacitatea care este egală cu vasul de retortă. După încheierea ciclului de producție, fierul spongios este descărcat prin intermediul unui mecanism special, care se deplasează de-a lungul frontului retorte pe un cărucior autopropulsat. Când acest tăietor care se mișcă vertical de un cilindru hidraulic, burghie într-un strat de deschidere burete de fier, prin care sunt ridicate împreună cu brațele tăietor-răzuitoare, care, atunci când este rotit în jurul axei verticale a fierului spongios este descărcat din retortă. Deoarece evacuarea de burete de fier de la axa cilindrului, și o pârghie tăietor este coborât. burete de fier ajunge la jgheabul și apoi alimentat la transportorul de colectare orizontală, pe care le transmite în atelierul oțelării.

Figura 5.3 - Construirea retortei: 1 - cilindru hidraulic; 2 - cărucior; 3 - o unitate; 4 - o carcasă; 5 - capac; 6 - alimentarea tubului; 7 - o platformă pentru serviciul; 8 - cu o pârghie tăietor pentru a îndepărta fierul spongios; 9 - fier spongios; 10 - căptușeală; 11 - mecanism de control articulat inferior; 12 - din partea de jos-rinichi; 13 - jgheab de deversare

După terminarea descărcării în partea inferioară a Retorta este purificată din amenzi blocate cu fund rabatabil, încărcat un nou lot de minereu și ciclul se repetă.

Materiile prime utilizate minereu pure care conțin cel puțin 60% fier, granulație 12 - 50 mm. La o temperatură de 870 - 1040 C și obturator 4 - gradul 6 oră medie de metalizare de fier de 85%.

Deoarece procesul de reducere a minereului se desfășoară într-un pat fix, înălțimea acestuia este limitată. Acest lucru se datorează faptului că în timp ce trece prin patul de materiale temperatura gazului reducător scade. Acest lucru conduce la o schimbare semnificativă în stratul de ajustare mediu de recuperare și de obținere a fierului spongios cu un grad de non-uniform de metalizare. De exemplu, într-un strat redus de minereu de 1,5 m raport ridicat de metalizare variază 96-73.2%.

utilizarea unui pat fix, la rândul său o înălțime relativ mică este cauza unui grad redus de utilizare a gazului reducător. Prin urmare, procesul se desfășoară în mai multe retorte trece succesiv prin el de gaz, astfel, creșterea gradului de utilizare a gazului reducător și reducerea consumului acesteia.

HILL module proces de ieșire de 200 de tone / zi constă din cinci retortă cu o capacitate de 13,5 tone de minereu. Setări de 500 - 600 tone / zi - patru retortă la 115 m, și un sistem de 700 de tone - patru retortă cu o capacitate de 150 de tone fiecare.

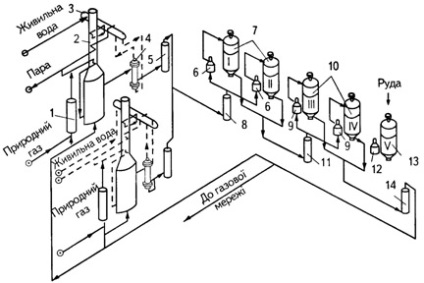

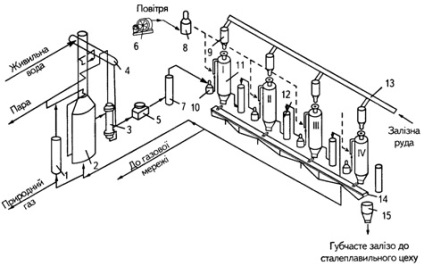

Schema combustibilă tehnologică de producție pentru o capacitate de 200 t instalare / d este prezentată în figura 5.4, dar în unități de 500 - 700 tone / zi - in Figura 5.5.

Figura 5.4 - Schema capacității instalației de 200 tone / zi 1 - desulfurizer gazelor naturale; 2 - Instalarea conversiei; 3 - un tambur pentru a genera abur; cazan recuperator de căldură - 4; 5 - epurator; 6 - încălzitorul de gaz primar; 7 - retortă primar; 8 - scruber pentru răcirea gazului primar; 9 - sisteme de încălzire cu gaz a gazului secundar; 10 - retortă secundar; 11 - încălzitor de gaz secundar; 12 - încălzitor vnegazovogo ciclu; Ciclul vnegazovogo retortă - 13; 14 - epurator pentru răcirea gazelor de eșapament

Figura 5.5 - Setările Schema de 500 - 700 tone / zi 1 - desulfurizer gazelor naturale; 2 - Instalarea conversiei; 3 - cazan recuperator; 4 - un tambur pentru a genera abur; 5 - răcitor de aer; 6 - suflante; 7 - epurator; 8 - încălzitor; 9 - buncăr; 10 - încălzitor cu gaz; 11 - retortă (I - IV); 12 - epurator; transportorul de alimentare minereu - 13; 14 - transportor de fier de curățare burete; 15 - colectare bin burete de fier

Gazele naturale care conțin sulf până la 1,1 mg per 1 m 3 sunt preîncălzite, și apoi supus desulfurării și este direcționat către un aparat de reformare a aburului.

Conversia se efectuează cu abur supraîncălzit sub presiune. Amestecul se preîncălzește gaz natural și abur curge mai întâi în secțiunea de transfer de căldură convectiv și apoi secțiunea de transfer de căldură radiantă în care catalizatorul de nichel se desfășoară procesul de conversie. gaz convertit Hot conține,%: 57,8 H 2; 13.6 CO; 3.5 CH4; 4.5 CO2; 20,6 H2 O. Un astfel de gaz caracterizat printr-un număr mare de oxidanți, care afectează capacitatea de adaptare și prepyatsyatvuet utilizarea sa imediată pentru recuperare. Pentru a mări capacitatea de rezistență a gazului din scos vaporii de apă. În acest scop, gazul este răcit mai întâi în cazan de recuperare, iar după scruber la 30 la - 40 ° C. Atunci când recuperarea căldurii gazului reformat produs 1,45 tone de abur timp de 1 tona combustibil.

Rece reducerea soderzhschy gaz,%: H2 74; 13 CO; 8 CO2 și CH4 5. după epuratorul este alimentat în retortă. Fiecare retortă echipată cu încălzitoare speciale cu gaz care asigură pentru temperatura gazelor la 980 - 1240 ° C, iar epuratorul gazelor pentru îndepărtarea vaporilor de apă care se formează în timpul recuperării.

Capacitatea plantelor de 200 tone / zi de gaz convertit uscat furnizat retorta incalzitor gaz I și II, în care este redus minereu. După ieșirea din gazul retortă este răcit într-un scruber pentru a îndepărta vaporii de apă. Gazul răcit este alimentat la încălzitoarele de retortă III și IV, în care există o încălzire și de pre-reducere a minereului. Retorta V în acest moment se efectuează operațiuni de descărcare la cald combustibile și a minereului de încărcare.

La unitățile de 500 - 700 tone / zi a unei secvențe de trecerea unui gaz reducător prin retortă altul. Gazul din unitatea de conversie este alimentat în primul retortă I. în care raceste combustibil. Când gazul este ușor încălzit și saturat cu dioxid de carbon și abur. Ieșind din retortă I, gazul trece prin scruber și apoi încălzit într-un încălzitor de gaz și alimentat în retorta II cu minereuri preîncălzite și parțial reduse. Gazul efluent II din retorta după răcire pentru a îndepărta vaporii de apă și încălzire la o temperatură de proces este furnizat în retorta III cu minereu proaspăt. A patra retortă astfel eliberat de combustibil răcit și încărcat cu o nouă porțiune a minereului.

Gazul care iese din retortă III, conține cantitatea maximă de dioxid de carbon, care se acumulează în procesul de recuperare și nu este îndepărtat în timpul tranziției de la un altul în retorta. Acesta este trimis la o rețea de fabrică și este utilizată pentru încălzirea gazului natural și încălzirea convertit convertor gaz și aer.

Când se utilizează procesul HILL 1 t de combustibil consumat Rudy 1,4 m, 700 m 3 de gaze naturale 8 m 3 de apă și 15 kW • h de electricitate. Consumul de energie termică este de aproximativ 25 Mill. KJ / m fier. La înlocuirea minereului debitul peleți natural este redus la 600 m3 / t, iar gradul de recuperare crește până la 91,5%. Costul de bază al combustibil cuprinde costul minereului (65 - 70%) și gaze naturale (20 - 25%).

În literatura de specialitate există dovezi că unul dintre ultimului proces HILL retortă opțiuni sunt înlocuite cu un reactor contracurent al cărui design este similar cu cel utilizat în procesul de MIDREX.