Producerea de fier spongios

Pentru fierul spongios utilizat pentru mine, inel și cuptoarele tunel. Recent, un număr de procedee pentru producerea unei pulberi de fier spongios într-un pat fluidizat în reactoare speciale.

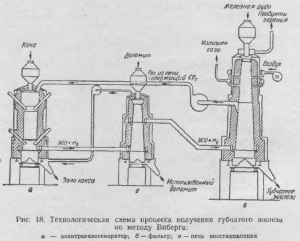

In cuptoarele cu cuvă (metoda Wiberg) utilizat ca fază de gaz reducător de CO și H2, care circulă printr-un sistem închis format elektrogazogenerator, filtrul și cuptorul cu cuvă efectiv (fig. 18).

amestec gazos la 950 ° este introdus în partea de jos a cuptorului, iar atunci când se deplasează în sus spre încărcătura descendentă reduce oxizii de fier la fier metalic. Cea mai mare parte a gazului la 800 ° este scos din cuptor și este alimentat în elektrogazogenerator, care este ax destul de îngust și înalt umplut cu cărbune sau cocs. Partea superioară și cea inferioară a arborelui are patru perechi de electrozi, care servesc la combustibil pentru încălzire post pentru 1100-1150.

In elektrogazogeneratore de gaz, care conține aproximativ 25% CO2, trecând în jos și bucăți de spălare la cald de cocs este regenerat prin reacțiile

CO2 + C = 2CO;

H2O + C = H2 + CO.

La gazul de evacuare constă în principal din monoxid de carbon, 20-30% H2 și 3-5% CO2.

Pentru a îmbogăți gazul din elektrogazogenerator hidrogen abur furnizat sau gaze naturale Gazele naturale reactioneaza cu gazul de reacție furnizate prin intermediul

CH4 + CO2 = 2CO + 2H2,

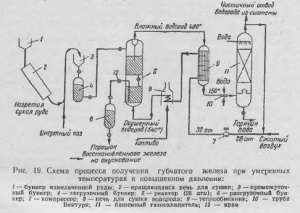

Dezvoltarea mai multor procese care se bazează pe principiul recuperării oxizilor suspendate într-un reactor special. Fluxul ascendent al gazului reducător menține particulele de minereu concasat într-o stare fluidizată; în același timp, le separă, asigurând un bun contact cu faza de gaz, și prin urmare, reacțiile de reducere de mare viteză. Aceste procese diferă de la fiecare alte condiții de temperatură (480 de ore la 900 °), presiunea gazului urlând stanovitelnogo (atmosferic până la 28 psig) și compoziția fazei gazoase. Produsul final se obține de obicei sub formă de pulbere de fier: obținerea cementita este posibilă și atunci când este utilizat ca reducerea de monoxid de carbon gaz. Acesta este considerat cel mai promițător pentru punerea în aplicare în producția industrială a H-proces dezvoltat în Statele Unite. Caracteristicile distinctive ale acestui proces - o temperatură relativ scăzută (540-480 °) și presiune ridicată (17-28 atm) hidrogen gaz reducător.

La temperaturi moderate ale procesului împiedică lipirea particulelor reduse de fier, și nu necesită utilizarea unor materiale refractare costisitoare și cu o presiune ridicată de hidrogen accelerează procesul de recuperare, posibilitatea este eliminat craniu reactor overgrowth și, în plus, uscarea mai ușor și mai ieftin retras din hidrogen reactor umidificat.

Fig. 19 este o diagramă schematică a procesului H. minereu fin (20 mesh), preîncălzit într-un cuptor cu cuvă sau rotativ, transport pneumatic (gaz inert), printr-un buncăr de evacuare intermediar și alimentat în reactor, unde se realizează procesul de recuperare.

Reactorul este un vas cilindric, cu una sau două Grile vatră. Când două păstăi pe partea de sus există o pre-reducere a oxizilor de fier la un oxid mai mare, obținută pe fierul metalic inferior. Partea inferioară a reactorului presurizat 17-28 compresorul este alimentat ATI continuu uscat și încălzite la 540 ° este hidrogen. Procesul de fierbere Grosimea stratului de minereu este reglementată și o rată de alimentare cu hidrogen, astfel încât particulele de minereu rezemarea jeturi de gaz au fost în continuă mișcare, dar nu sunt antrenate de fluxul de gaz în sus.

După terminarea reducerii pulberii de fier este descărcat pneumatic (hidrogen) din reactor într-un buncăr de evacuare, și alimentat în reactor un alt lot de minereu.

Datorită pulbere sale pirofor sau brichetate în stare fierbinte, sau este răcit într-un container special pentru a preveni oxidarea. Durata unui ciclu cu o greutate de 5 tone de minereu de porțiuni de la 8 până la 12 ore.

Fierul redus conține, în funcție de compoziția minereului utilizat și 95% Fe, 0,039-0,048% P, și mai puțin de 0,01% S.

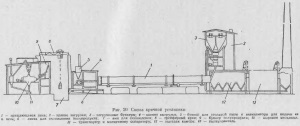

fier Bloomery în prezent în principal obținut în techah rotative.

Instalații industriale (fig. 20) pentru producerea de Kritsa in afara cuptorului rotativ includ dispozitive pentru depozitarea și încărcarea materiilor prime, descărcarea și răcirea produselor de proces și utilaj pentru separarea zgurii de Kritsa.

În cuptoare rotative pot prelucra diferite materiale cu conținut de fier, inclusiv vysokokremnezemistyh și minereuri complexe, zgură pirită, praf de ardere, zgură. Aceste materiale sunt anterior mărunțit, amestecat cu un agent de reducere și fluxuri și alimentat continuu într-un cuptor rotativ înclinat. Agentul de reducere poate fi utilizat ca cocs și cărbune amenzi, char lignit și alte tipuri de combustibil grad scăzut.

Înclinare și rotație cuptoare cu care facilitează amestecarea și de a promova taxa la capătul de evacuare spre fluxul de gaze fierbinți.

preparare directă a oțelului lichid

Procedeul de obținere a oțelului lichid direct din minereuri este încă experimentat mows caracter. Procesul de „Tsiklostal“, dezvoltat în Anglia, precum și energie și metale și alte sisteme se bazează pe principiul recuperării minereului de fier în suspensie, dar aceste procese sunt realizate la astfel de temperaturi înalte încât produsele - metale și zgură - sunt obținute în stare topită.

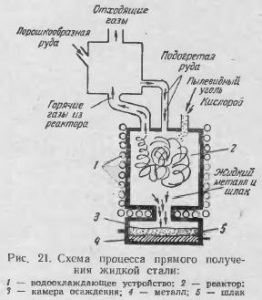

In proces «Tsiklostal“ (Fig. 21), este preîncălzit și parțial redus de pulbere de minereu intră în reactor răcit cu apă, unde simultan alimentat printr-un alt cărbune pulverizat gaură și oxigen. În reactor, următoarele procese au loc simultan ardere, topire, spray minereu de particule prin produse gazoase de ardere și de reducere a oxizilor de fier pentru a forma un metal topit și zgură. In ciuda bazei teoretice, aceste procese primesc direct metalul topit din minereu nu sunt prelucrate în mod constructiv, eu încă nu au o aplicare industrială.