Defecte in suduri - este, mai presus de toate, diverse discontinuități în metalul de sudură, calitatea acesteia se deteriorează. La evaluarea sudabilitatea oțelului provin în principal din faptul că metalul de sudură trebuie să fie solidă. Și educație, ceea ce face de sudură non-uniformă, considerate a fi defecte. Următoarele tipuri de defecte de sudură. micro- și macro-fisuri (cald și rece), lipsa de penetrare, pori, incluziuni diferite.

defecte interne și externe în suduri

Cea mai comună metodă de clasificare a defectelor de sudură - în funcție de locația lor. Conform acestei clasificări, distinge defecte interne și externe de sudură. Suprafața exterioară situată pe o cusătură și zona afectată de căldură și sunt situate în interiorul conexiunile interne nu vin la suprafață. Acest lucru implică faptul că același tip de defecte (de exemplu, fisuri sau pori) pot fi interne (dacă este amplasat în interiorul) și exterior (dacă vine la suprafață).

defecte de sudură externe

Pentru sudură exterior articulații defecte includ forme inegale ale sudurii datorită necorespunzătoare formării sale adâncituri de sudură, arde-prin metalului sudat, sagging, fisuri, pori sau alte defecte, care sunt dispuse pe suprafața metalică. Toate acestea sunt detectate prin inspecție vizuală externă a îmbinării de sudură. Mai jos se află lista tipurilor uzuale de afișaje și defecte externe.

defecte de sudură interne

Defectele interne ale îmbinărilor sudate, conform GOST23055 includ nemetalice, zgură și oxid de incluziuni, lipsa de penetrare și lipsa de topire a metalului, precum porii și fisurile, fără a ne îndepărta de pe suprafața metalică. În scopul de a detecta astfel de defecte sunt aplicate în metode practice de testare nedistructive sudare. Următorul text descrie comune tipuri de defecte interne.

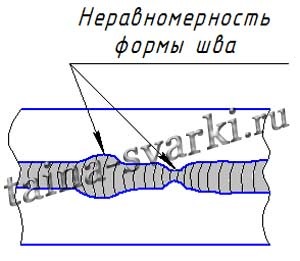

Defecte de formare sudură

Un astfel de defect poate să apară și în alte tipuri de sudura. De exemplu, atunci când sudare automată cauza unui astfel de defect poate fi alunecarea în alimentatorul de sârmă de sudură, căderea de tensiune pe patrunderii rețelei de metal topit în golurile și altele.

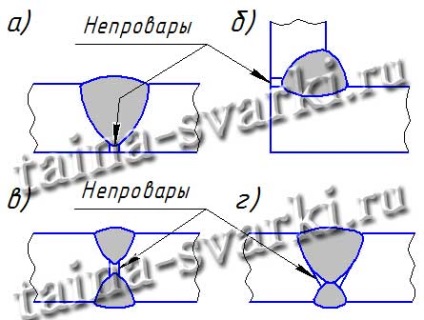

Lipsa de sudură fuziune

Foarte adesea o slabă penetrare formată în rădăcina sudurii (schema a) și b) fie figura din stânga și diagrame c) și d), în figură). Cu automate scufundat sudare cu arc lipsa de penetrare, în cele mai multe cazuri, format la începutul sudurii. Pentru a preveni apariția lor, sudura este recomandat pe tampoane speciale. Lipsa de penetrare - una dintre cele mai periculoase defect pentru o îmbinare sudată.

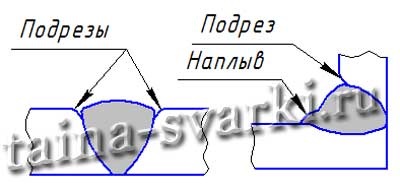

submineazǎ suduri

Când sudarea file submineazǎ, cel mai adesea obținute prin deplasarea electrodului este foarte aproape de peretele orizontal. In acest perete vertical este topit mai repede decât topiturile orizontale și metalul topit curge în jos de-a lungul marginii orizontale. În acest caz, pe un perete vertical format degajări, și orizontale - noduli (diagrama b) pe dreapta).

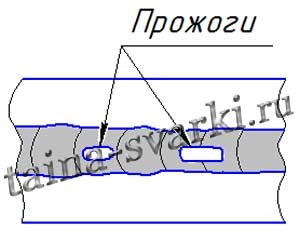

Urme de arsură suduri

În cele mai multe cazuri, urme de arsură sunt obținute atunci când se sudează de metal subțire. precum și primul laminat cusătură strat de placare. Cauzele remanentă prin poate fi insuficient presarcina căptușeală metalică sau flux pernei.

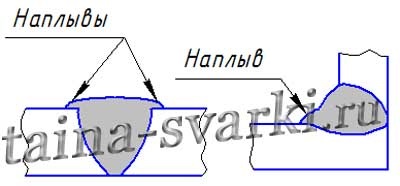

sagging suduri

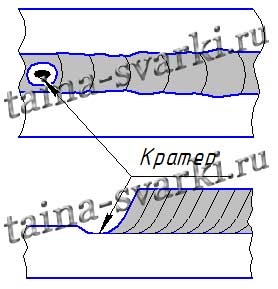

Craterele suda contracție și chiuveta

cavități contracției numite cavități, care apar ca urmare a contractiei in timpul baii de sudura solidificarea. Apar goluri de contracție datorită faptului că răcirea volumului de metal scade și el „sags“.

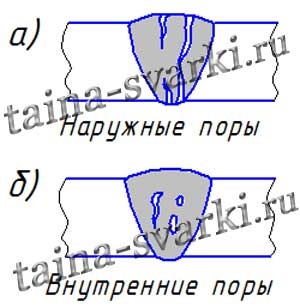

Porii în suduri

Dimensiunea porului poate varia de la câțiva micrometri până la câțiva milimetri. Cel mai adesea, ei au o formă sferică. Motivele pentru formarea de pori de gaz în suduri ar putea fi prezența ruginii, la scară, filme de ulei și alte impurități pe marginile sudate pentru sârmă de sudură sau material de umplutură.

Determină formarea de pori poate fi, de asemenea, utilizarea electrozilor umede, calcinate și fluxuri, puritate insuficientă a gazului protector și prezența în acesta a contaminanților. De asemenea, porii apar la o viteză foarte mare de sudare, motiv pentru care o protecție de gaz zona de sudare poate deveni mai puțin eficiente. Porii din sudurile apar la un conținut de carbon mai mare în compoziția metalului de sudură și sârmă de sudură de brand incorect selectat. În particular, dacă sudarea se realizează într-un mediu de dioxid de carbon.

suduri de fuziune incompletă

Pentru că fuziunea slabă poate deveni un preparat rau pentru sudare de metal (nu, sau curățare slabă), lungimea mare a arcului de sudură, lipsa de putere a performanței viteza actuală și de mare de sudare sudura.

incluziuni zgurei suduri

De obicei, incluziuni de zgură au alungit vrac, dar ele pot fi rotunde, plate, și, în unele cazuri. De multe ori incluziuni de zgură sunt situate la granițele dintre metalul de bază și de sudură. Când cusătura multistrat, formarea de incluziuni de zgură apar adesea de-a lungul limitele dintre straturile individuale.

Motivul pentru formarea zgurii poate fi prezența murdăriei pe margini de sudură (rugină, zgură, etc.)., Este prea mic curent de sudura si viteza de sudare inutil de mare.

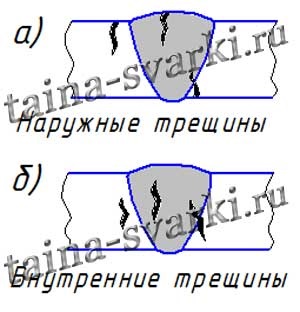

Fisuri în suduri, tipurile lor

Există mai multe tipuri de fisuri de sudură:

1. fisuri la cald în timpul sudării. Acestea includ micro-fisuri si macro-fisuri, care sunt formate în metalul de sudură sau zona afectată de căldură în timpul răcirii, la temperaturi ridicate de ordinul a 800-900 ° C.

2. Cracarea rece în timpul sudurii. crăpătură la rece (nume poate fi găsit întârziate) sunt cauzate de hidrogen și apar, în general, după sudare, la temperaturi care nu depășesc 200-300 ° C.

3 Vanzarea fisura. Fisurile de acest tip sunt formate după sudare de închidere în timpul tratamentului termic ulterior al îmbinării sudate.

4. fisuri lamelare. Particularitatea acestui tip de fractură care își au originea la temperaturi ridicate, dar deja dezvoltate în starea rece a metalului. fisuri lamelare pot dezvolta, de exemplu, de la microfisuri la cald.

Clasifică defecte astfel de suduri ca fisură, este destul de dificil din cauza faptului că de foarte multe ori fisuri descoperite nu sunt crăpate pentru un anumit tip. De exemplu, pot să apară microcrack la cald, dar va crește pe măsură rece, la temperaturi joase și sub influența hidrogenului. Același lucru este valabil și pentru vânzarea și la fisuri lamelare.

Tipuri de defecte în suduri, în funcție de forma lor

defectele existente în cordoanele de sudură în funcție de forma lor, pot fi împărțite în două tipuri. Aceste defecte planare și defecte dimensionale. Prin defecte plane includ fisuri calde și reci, lipsa de sudură fuziune.

Steric includ diverse incluziuni de zgură, pori, bule de gaz și toate tipurile de sudură executate incorect (degajări, semne, configurarea incorectă, deplasare etc. arde).

defecte planare sudură reprezintă cea mai mare risc la compus în ansamblu. Iar tipurile existente de fisuri, în funcție de temperatura la care apar, pot fi împărțite în câteva mai multe specii care sunt menționate mai sus în text.

Tipuri de defecte de sudură, în funcție de cauzele lor

La sudarea prin topire, defectele îmbinărilor sudate, în funcție de cauzele lor, pot fi împărțite în două tipuri. Primul tip de defecte asociate cu procesele metalurgice în timpul sudării, și cu efecte termice, care apar ca rezultat al formării și cristalizarea baltoaca de sudură și răcire sudură. Aceste defecte includ fisuri calde și reci în metal și zona afectată de căldură, porii din metal, incluziuni nemetalice, precum nepotrivire de metale sudură și proprietățile zonelor afectate de căldură parametrii specificați.

Al doilea tip de defecte include tipuri, cauzate de încălcarea condițiilor de sudură selectate, tulburări în prepararea componentelor sudate și asamblarea acestora, echipamente de sudură funcționare defectuoasă, sudor profesionale insuficiente, precum si alte tulburari de sudare tehnologie. Prin defecte de acest tip includ diferența dimensiunile reale necesare copci. Aceste defecte, cum ar fi lipsa de fuziune adâncituri, cratere nezaplavlennye, arde-prin metalului sudat.

defecte acceptabile și inacceptabile în suduri

Defecte cauzate în timpul sudării. în grade diferite, afectează performanța îmbinării. Și decide cu privire la adecvarea sau inadecvarea a îmbinării sudate, să ia în considerare toți factorii care pot afecta admisibilitatea sau inadmisibilitatea unui defect de sudură. În același timp, să ia în considerare circumstanțe, cum ar fi:

Geometria și dimensiunile structurii sudate, în general, și a sudurii defectuoase, în special.

Subliniază în structura. În același timp, ia în considerare nu numai efectul sarcinii maxime distribuite, dar, de asemenea, acțiunea tensiunilor reziduale în sudură.

Tipul de defect de sudură. Precum și valoarea și locul apariției sale sale.

Proprietăți mecanice ale îmbinării sudură. Această rezistență la tracțiune, fluiditate, duritate, ductilitate, rezistența la coroziune, rezistența la oboseală, etc.

Condițiile în care este exploatat produsul. Practic, acesta este caracterul mediului înconjurător.

Funcțiile care urmează să fie efectuate de produs. Există chiar și un termen, „potrivit pentru acest scop.“ Ie același defect în sudură poate fi tolerată pentru executarea unei sarcini și nu este permis să efectueze o altă.

Pentru a lua o decizie cu privire la admisibilitatea defectelor de un anumit tip și dimensiune, este necesar ca abilitatea instrumentului de măsurare pentru a controla defecte a fost mai mare decât valoarea admisă a defectului. Ie în cazul sudurii permise defecte la mai puțin de 2 mm, acesta nu poate fi utilizat pentru controlul dispozitivului comun, cu o capacitate de 5 mm de măsurare.

Pentru a determina dimensiunea maximă admisibilă defect, este necesar să se aibă în vedere faptul că defectele în cordoanele de sudură este crescut, în principal, oboseala oțelului și a fracturii fragile.

Pentru distrugerea acestui tip, cele mai periculoase sunt defecte planare (microfisuri, lipsa macrocrack de penetrare). În cazul detectării lor, trebuie să acorde o atenție nu numai la dimensiunea maximă a defectelor individuale, ci și pe poziția lor relativă și numărul lor.

Risc de defecte plane este că acestea sunt concentratoare tensiuni ridicate din cauza absenței razei de curbură în fisura. defecte spațiale, cum ar fi pori, bule de gaz, sau incluziuni au nici o rază de curbură, cu toate acestea, sunt mai puțin periculoase, chiar și atunci când cantități mai mari.

Atunci când o mică rotunjire la baza fisurii pentru a evalua tensiunea de funcționare aplicat factor de stres de intensitate K1 pentru evaluarea mecanica ruperii. Factorul de intensitate a tensiunii poate fi definit în cazul în care tensiunea necesară pentru a rupe mai mică decât limita de curgere a materialului. Se determină prin formula:

și în care - cantitatea (înălțime) a defectului exterior, sau jumătate din amplitudinea defectului intern;

b m - tensiune de întindere;

Utilizat în - îndoire de stres;

Mg și Mm - coeficienți, a cărui mărime este determinată de raportul dintre mărimea defectului la o parte grosime și un loc defect;

Q - factor în funcție de forma defectului.

Pentru îmbinările sudate, nu au fost supuse la recoacere după sudare, în scopul de a reduce tensiunile interne pentru a evalua admisibilitatea defectelor de sudură trebuie folosite calcul deschiderea fisurii critice (COD). Calcularea coeficientului k1, sau găsirea dezvăluirea critică permite să se determine cu exactitate amploarea unei posibile defecte de sudură admisibilă.

Pentru mai multe detalii despre acest subiect: