Principiul imprimării cu laser

Când imprimanta se aprinde, toate imprimantele și componentele cartușului intră în joc: cartușul este gata pentru imprimare, dar fasciculul laser nu cade pe tambur și imaginea nu se formează. Acest proces este necesar pentru a verifica funcționarea tuturor arborilor, corectitudinea instalării cartușului și reîncălziți cuptorul la temperatura dorită.

Apoi, mișcarea componentelor cartușului este oprită - imprimanta intră în modul Ready.

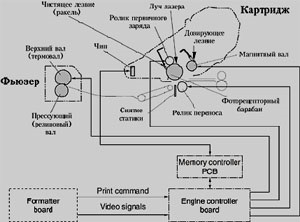

După trimiterea documentului pentru imprimare, apar următoarele procese în cartușul de imprimantă laser:

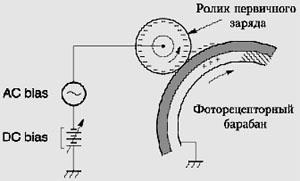

Pe rola de încărcare primară a încărcăturii (PCR) se aplică tensiune de polarizare AC și DC. Tensiunea de polarizare a curentului alternativ prin rola de încărcare primară intră în suprafața tamburului fotoreceptorului, eliminând astfel încărcătura reziduală și se aplică un potențial negativ uniform.

AC tensiune de polarizare este aplicată pentru a reduce atracția toner rola magnetic core dezvoltator și, în același timp, reduce transferul de particule de toner pe porțiunile cu tambur fotoreceptoare nu au fost supuse fasciculului de iluminare. Prin reglarea tensiunii de polarizare de curent alternativ este atinsă densitatea necesară și contrastul unei imagini (densitate optică a imaginii este reglată).

Procesul de formare a imaginii pentru diferiți producători este diferit, polaritatea încărcăturii primare și, în consecință, a celei viitoare, poate fi opusul.

O sarcină electrostatică negativă este creată pe întreaga suprafață cilindrică a tamburului folosind o parte numită corotron de încărcare. După aceea, placa de control decriptează semnalul provenit de la computer. Unitatea laser asociată prin intermediul oglinzii și a sistemului de lentile focalizează fasciculul în fanta dintre cele două jumătăți ale cartușului și iradiază cilindrul foto.

În zonele în care cade lumina, care corespunde locurilor luminoase ale imprimării, rezistența electrică a fotoconductorului scade și, ca urmare, încărcarea în aceste locuri este neutralizată. Astfel, pe suprafața fotoconductorului este creată o imagine ascunsă electrostatică, o imagine în oglindă a ceea ce vedeți pe ecranul monitorului.

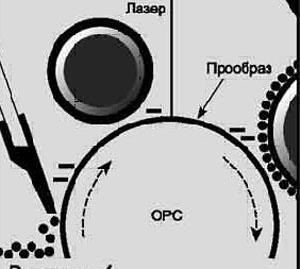

Suprafața încărcată negativ a tamburului este expusă printr-un fascicul laser. Acest fascicul este format din unitatea de imprimante laser, amplasată deasupra cartușului și focalizând fasciculul în fanta dintre cele două jumătăți ale cartușului. În acest caz, tamburul trece un sfert de tură.

Fasciculul este focalizat pe tambur și este activat numai în locurile în care tonerul trebuie aplicat în viitor. Prin iluminarea tamburului cu un laser, suprafața fotosensibilă își pierde parțial sarcina negativă în zonele expuse. Astfel, laserul aplică o imagine prototip (imagine ascunsă) la tambur sub forma unei încărcări neglijate atenuate.

Când rola magnetică se rotește, tonerul (o pulbere specială neagră sau altă culoare pulbere pentru formarea imaginii) trece printr-o fantă îngustă formată de o lamă specială (Doctor, Blade Doctor) și un arbore. "Doctorii" este, de asemenea, numit o lamă de dozare. "Doctor" asigură de asemenea uniformitatea stratului de toner de pe arborele magnetic.

Acest lucru se întâmplă pentru aproximativ un sfert de tură a tamburului.

Apoi, tonerul situat în apropierea cartușului cu role magnetice este atras de suprafață prin domeniul magnetului permanent, care este fabricat din miez și arborele de la ea prin legi electrostatice, este atras electrostatic „împușcat“ de pe fotoconductorul, prin care imaginea devine vizibilă.

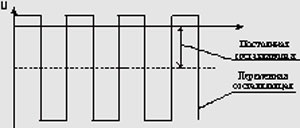

O tensiune alternativă de formă dreptunghiulară cu o componentă constantă este aplicată la cilindrul magnetic.

O parte negativă a tensiunii alternative asigură transferul tonerului către fotoreceptor, iar partea pozitivă, dimpotrivă, atrage tonerul înapoi la cilindrul magnetic, îndepărtând excesul de toner de la fotoreceptor. Plecând de la acest principiu, devine clar că prin schimbarea componentei constante a tensiunii pe cilindrul magnetic este posibil să se ajusteze densitatea tonerului (contrastul imaginii). Cu cât este mai mare "minusul" cu o componentă constantă, cu atât deviația este mai repulsivă și mai puțin atractivă și, prin urmare, imaginea va fi mai întunecată. Amplitudinea tensiunii alternante este de aproximativ 500-600 V și are o frecvență de mai multe kHz.

Datorită potențialului de polarizare calculat corect, tonerul nu poate fi atras de secțiuni de tambur care nu conțin imagini, dar totuși păstrează un potențial negativ rezidual după expunere.

Transferați toner pe hârtie.

Apoi, o foaie de hârtie este trasă din tava de alimentare și alimentată pe suprafața tamburului fotoconductor. În acest moment, o imagine a fost deja formată pe tambur. Transferul este efectuat de câmpul electrostatic, care conferă suprafeței hârtiei un potențial pozitiv. Ca rezultat, tonerul încărcat negativ este transferat pe hârtia încărcată pozitiv. Pentru a crea un câmp electrostatic pozitiv, se utilizează un alt corotron. Acesta este situat direct sub tamburul fotoconductor. între ele și hârtia întinsă. Corotronul este, de asemenea, o tijă metalică cu un strat de cauciuc conductiv electric. Corotronul este alimentat cu o tensiune constantă pozitivă de câteva sute de volți - 100 - 400 V (deși poate exista o mică componentă variabilă - de exemplu, fierăstrău). În acest moment, o foaie de hârtie încărcată pozitiv este atrasă de un fotoconductor încărcat negativ și foaia poate să se termine. Deși în principiu se face separarea foii datorită rigidității inerente a hârtiei și a diametrului mic al tamburului, imprimanta asigură un dispozitiv pentru îndepărtarea încărcării statice a hârtiei și a separării acesteia. Acest dispozitiv, sub forma unui pieptene metalic, conectat la "corp", se află în spatele corotrului de transfer.

Continuând să se rotească, tamburul cu imaginea dezvoltată vine în contact cu hârtia. Pe partea din spate, hârtia este presată pe axul rolei de transfer având o încărcare pozitivă. Ca urmare, particulele de toner încărcate negativ sunt atrase de hârtia pe care se obține imaginea "turnată" de toner.

În acest moment, tamburul a trecut deja o jumătate de viraj de la unitatea laser, care este deasupra cartușului până la hârtia alimentată între tambur și arborele de transfer sub cartuș.

Apoi, o foaie de hârtie cu o imagine liberă se deplasează la mecanismul de fixare - cuptorul, situat în partea din spate a imprimantei. Acest mecanism constă din două arbori de contact dintre care trece hârtia.

Rola de presiune inferioară presează hârtia împotriva rolei de încălzire superioare (rolă de fuziune superioară).

Arborele superior este încălzit la o temperatură care, în contact cu acesta, particulele de toner polimer sunt topite și topite în hârtie. Temperatura de topire a tonerului este de la 100 la 180 grade Celsius și este controlată de un senzor de temperatură.

O foaie cu o imagine fixă este scoasă în tava de ieșire. Înainte de a alimenta foaia în tava de ieșire, se îndepărtează o încărcătură reziduală statică folosind o perie moale metalică conectată electric la "carcasa" dispozitivului. Imaginea este gata.

La etapa de transfer, unele particule de toner rămân pe suprafața fotoconductorului și nu sunt transferate pe hârtie. Și cu atât mai bună este calitatea pulberii, cu atât sunt mai multe particule de toner rămase. Aceste particule de toner degradează imaginea ulterioară și trebuie eliminate.

Eficiența procesului de transfer al tonerului este de 70-80%. Aproximativ 20-30% din toner nefolosit (rezidual) rămâne după transferul pe suprafața fotoconductorului, deci trebuie curățat.

În încă terminat cu tambur ciclu de imprimare trece un sfert de rotație, și trebuie să fie curățate de toner rezidual. Această funcție este realizată de către lama ștergătorului (Parbriz Blade, numit uneori curățare lamă sau racletă, medicul lama), care curăță tonerul rămas pe tambur și o trimite de exploatare minieră cartuș buncăr. În acest caz, lama de recuperare situată între tambur și miniere buncăr, nu permite nici un toner pe hârtie.

În această etapă, imaginea latentă aplicată de fasciculul laser este "spălată" de pe suprafața tamburului. Arborele de încărcare acoperă uniform suprafața tamburului cu o sarcină negativă, restabilind încărcarea în acele locuri unde a fost coborât sub influența laserului.

În imprimante sau copiatoare, rolele teflon joacă un rol decisiv ca imagini tipărite.

Sarcina principală a arborelui Teflon este coacerea continuă a tonerului pe hârtie sau pe alt suport. Sarcina pare simplă, însă performanțele sale de înaltă calitate necesită un echilibru exact între timp, temperatură și presiune din arbore. Cu combinația corectă dintre acești factori, imaginea va fi transferată purtătorului fără defecte. Cu toate acestea, o mică deviere a uneia dintre cele trei variabile poate duce la estomparea, apariția de benzi, imprimări duble, provocarea blocajelor de hârtie și dezechilibru al imaginii. În multe cazuri, arborele teflon defect este cauza defectelor.

Există trei motive principale pentru care arborii de teflon nu reușesc.

- Căldura excesivă: în acest caz, încălzirea excesivă a arborelui în timpul fixării imaginii determină ca tonerul să se îmbolnăvească pe copii. Acest lucru poate duce la contaminarea arborelui și a sistemului de curățare și la desfacerea acestuia și / sau a părților adiacente cu acesta.

- Încălzire insuficientă: în acest caz, încălzirea insuficientă a arborelui în timpul fixării imaginii duce la faptul că tonerul nu este coacționat pe hârtie. Acest lucru poate duce, de asemenea, la contaminarea arborelui și a sistemului de curățare și la dezactivarea pieselor sale și a celor adiacente.

- Deteriorarea în timpul rotației: contactul cu componentele interne (separatoare, hârtie, termistor etc.) poate duce la uzura și deteriorarea suprafeței arborelui și la apariția benzilor de ulei și toner pe amprente.

Arborele Teflon de calitate trebuie să aibă un control precis al temperaturii, caracteristici excelente de detașare a tonerului, o suprafață netedă rotunjită, o acoperire stabilă, o grosime suficientă a peretelui etc. Prin urmare, consumatorii ar trebui să scape de concepția greșită comună că "cu cât acoperirea este mai mare, cu atât mai bine" sau că o acoperire de două ori mai groasă va oferi de două ori viața arborelui teflon. În multe cazuri, intervalul de temperatură adecvat pentru coacerea tonerului este atât de îngust încât grosimea optimă a stratului de acoperire poate varia într-un maxim de unu până la doi microni. Dacă stratul de acoperire este prea gros, arborele nu va putea să efectueze suficientă căldură. În caz contrar, se va supraîncălzi prea repede.

Înainte de a începe să imprimați o pagină, imaginea acesteia trebuie generată în memoria RAM a imprimantei. Cea mai ușoară opțiune este transferul unei imagini raster complete a paginii de pe PC. Acesta este modul în care funcționează așa-numitele imprimante GDI sau Windows. În toate lucrările privind transformarea textului și a elementelor grafice de pe pagină din imagine raster execută procesorul PC-ul central această imagine este stocată în memoria calculatorului și controlează procedura de formare a unui driver de imprimantă GDI specifice raster, care „știu“ mecanismul de imprimare special. Această abordare este folosită în cele mai ieftine modele de imprimante personale, deoarece reduce dramatic sarcina de procesare de pe CPU imprimantei (din cauza acest lucru, puteți utiliza un mai simple, mai lent și mai ieftine procesoare, respectiv) și la volumul de cerințele sale de memorie internă. Cele mai mari dezavantaje ale unor astfel de imprimante - incapacitatea de a lucra fără Windows (deși producătorii acum GDI-imprimante de multe ori le oferă ca drivere pentru Linux și Mac OS, imprimați-le, de exemplu, a vechilor DOS programe, este de obicei imposibil) și „frâna“ pe nu sunt suficiente PC-uri puternice. Adevărat, îmbunătățirea driverelor, creșterea lărgimii de bandă a interfețelor și a puterii computerelor a dus la faptul că ultimul dezavantaj poate fi deja ignorat.

Modelele mai scumpe sunt echipate cu un procesor de imagine full-raster (Raster Image Processor, RIP). Descrierea paginii este transmisă sub forma unui program în limba specială (PDL), ale cărei comenzi sunt interpretate de procesorul încorporat, iar imaginea bitmap este formată în memoria RAM internă a imprimantei.

Standardul industrial actual era limba Hewlett-Packard pentru descrierea paginilor PCL (Printer Control Language). Acum, modelele monocrome utilizează a șasea versiune a acestei limbi, PCL 6 și în culori - PCL 5c, concentrată pe lucrul cu culoarea. Practic, orice imprimantă laser modernă (cu excepția GDI-modele) „intelege“ PCL 6, deși, uneori, comanda a limbii sunt convertite într-o „naturală“ pentru limba de brand al imprimantei (cum ar fi, de exemplu, RPCs de Ricoh sau companie KPDL Kyocera). Prin urmare, de multe ori, atunci când lucrați cu un driver care implementează limba "naturală" a imprimantei, performanța și, uneori, calitatea imprimării sunt mai mari decât atunci când lucrați cu driverul PCL.

Scrisorile, numerele și alte simboluri sunt, de asemenea, combinații de puncte, linii și curbe și, teoretic, ele pot fi reprezentate ca descrieri ale acestor combinații. Dar este mult mai eficient să folosiți descrieri gata făcute pentru toate caracterele pentru fiecare set de căști (un set de caractere de caractere de un anumit tip) și să le păstrați în memoria permanentă sau RAM a imprimantei. Apoi, pentru a transfera fiecare caracter, puteți utiliza doar un octet - codul său ASCII.

Unde să cumpărați: Moscova, Sankt-Petersburg, Novosibirsk, Nizhny Novgorod, Ekaterinburg