Turnarea materialelor plastice

(812) 301-75-77 Fabricarea matritelor

(812) 300-61-60

- piesă turnată

materiale plastice - Prelucrarea masei

- Repararea operațională a mucegaiurilor

- depozitare

mucegaiuri

Sunteți în materii prime și produse

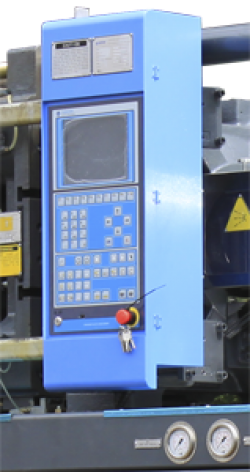

Pentru funcționarea cu succes a mașinii automate termoplastice și a calității produselor, este necesară respectarea strictă a tehnologiei de turnare prin injecție. Abaterea de la tehnologie va agrava proprietățile produsului, va întrerupe funcționarea și va accelera uzura mașinii de turnare prin injecție sau a mucegaiului. Optimizarea procesului tehnic se bazează pe trei componente:

- Mașină automată termoplastică automată

- Matrița este răcită și fixată pe mașină cu o forță de blocare adecvată, volum de injecție, diametru șurub și piesă de gură.

- Materiile prime sunt amestecate cu partea admisibilă regenerată și pre-uscată.

Reglarea parametrilor începe cu setarea cursei și a decompresiei; temperatura cilindrului material și partea canalului fierbinte al matriței; viteza, presiunea de injectare și machiaj; presiunea reactivă și numărul de rotații ale șurubului. Timpul de menținere sub presiune și răcire este setat secvențial, plus forța de închidere a matriței.

Să explicăm nuanțele universale de ajustare, pe care profesionistul le aplică.

INJECȚIA VITEZĂ trebuie să fie cât mai lent posibil: "lent - rapid - lent". Mai întâi, topitura este injectată în matriță fără efort deosebit. Este suficient să setați o viteză mică, evitând astfel defectele din zona porții. Apoi, linia principală se recomandă să se injecteze rapid. În caz contrar, cavitatea matriței nu va fi umplută fără cusături articulate și sub umplutură. La sfârșitul căii curente, este prudent să reducem din nou rata de injectare. Permiteți gazului să părăsească matrița și să împiedice "săritura" burghiului. Această teorie este potrivită pentru majoritatea produselor. Transmisia prea lentă a burghiului înainte, formează un flux invers în cilindrul de material. Manșonul de blocare nu va avea timp pentru a opri curgerea topiturii înapoi. Ca rezultat: fluctuația dozei (sub, măcinată).

PRESIUNEA PRESIUNII este selectată inițial în intervalul de 40 până la 60% din presiunea reală de injecție. Cea mai mare evaluare merită capacitatea de a nu împinge perna reziduală a materialului și de a obține colectiv produsul fără imperfecțiune, strângere. Trecerea la o eliberare de presiune este inițiată atunci când 95% din doză este injectată în matriță.

Se recomandă să distrugeți timpul de deplasare sub presiune. În perioada principală este necesar să se alimenteze turnarea cu presiune care elimină depresiile. După ce perna reziduală nu mai scade, este de dorit să se reducă presiunea de machiaj pentru a preveni supraconsolidarea turnării și pentru a reduce șocul hidraulic. Faza finală se termină cu o presiune apropiată de valoarea augmentării cu șurub.

După crearea unui mod similar de turnare prin injecție, veți obține produse de calitate din materiale plastice și funcționarea pe termen lung a echipamentului.

- Despre noi

- Articole din plastic

- Forme de turnare

- Metode de procesare

- furnizori

- profesioniști

- Contactați-ne