Armarea structurilor din beton armat poate fi obișnuită (netensionată) și precomprimată. Operațiile de armare și tipurile de armături utilizate pentru fiecare dintre aceste metode de armare au o serie de diferențe principale.

a) metoda mecanică de tensionare a armăturii;

b) Tensiunea continuă mecanică și electromecanică a armăturii.

Armarea nerestrăvită se realizează prin intermediul unor rețele plane și scheletice tridimensionale (volumetrice) realizate din tije de oțel de diferite diametre sudate la intersecții. În cazul betonului armat, armarea se distinge între suport (principal) și montaj (auxiliar). Armătura lagărelor este localizată în locurile produsului, unde solicitările de tracțiune apar sub sarcină; armura le percepe.

Fitingul se află în părțile comprimate sau netensionate ale produsului. Pe lângă aceste tipuri de supape utilizate cârlige și denivelări necesare pentru activitatea de încărcare și piese încorporate, fixare și conectare a elementelor modulare între ele. Cel mai mic cost al produselor și a structurilor de armare a muncii se va aplica atunci când carcase de etrieri cel mai mare grad de pregătire, și anume. E. Constând nu numai a supapei principale, dar, de asemenea, din auxiliar sudate cu balamale, cârlige, detalii ipotecare. În acest caz, operația de armare este redusă la instalarea barei de armare finisate în formă și fixare.

Rețelele de armare și firele de sârmă sunt fabricate într-un magazin de armare echipat cu mașini de tăiere, îndoire și sudare. Procesul de producție se bazează pe principiul unui flux tehnologic unic, de la prepararea oțelului de armare până la primirea produsului finit. Armăturile și scheletele de armare sunt fabricate în conformitate cu desenele de lucru în care sunt indicate lungimea și diametrul tijelor, numărul lor, distanța dintre acestea, locurile de sudare a pieselor încorporate și locația buclelor de montare.

La instalarea și dezasamblarea carcaselor într-o matriță, este necesară o precizie ridicată, deoarece valoarea stratului protector de beton din produs depinde de aceasta, în caz contrar se poate produce coroziunea din oțelul de ranforsare. Oțelul de ranforsare cu diametrul de până la 10 mm în diametru este livrat în fabrică în bobine și cu un diametru de 10 mm sau mai mult - tije cu lungimea de 6 ... 12 m sau lungimea măsurată specificată în ordine. Armătura de armare este furnizată în bobine, fiecare bobină fiind formată dintr-o singură bucată de sârmă.

Fabricarea armăturii constă în următoarele operațiuni: pregătirea oțelului și a barelor din oțel - curățarea, îndreptarea, tăierea, îmbinarea, îndoirea; asamblarea tijelor de oțel sub formă de grinzi și schelete plate; fabricarea de cuști de armare în vrac, inclusiv sudarea buclelor de montare, a pieselor încorporate, a zăvoarelor. Pregătirea supapelor care ajung în fabrică în bobine și bobine constă în despicarea lor, îndreptarea (îndreptarea), curățarea și tăierea în tije individuale de o anumită lungime.

Editarea și tăierea oțelului de armare se efectuează pe mașini-unelte tăiate corect. Oțelul din bare este tăiat în tije de o anumită lungime, și sudat împreună pentru a reduce deșeurile. Tijele sunt combinate prin intermediul unei îmbinări de contact a sudării electrice și numai în unele cazuri se utilizează sudarea cu arc atunci când se utilizează tije cu diametru mare.

Contactul de sudare a cap la cap se realizează prin metoda fuziunii curenților electrici ai capetelor tijelor în locurile de îmbinare viitoare. În acest caz, tijele sunt puternic comprimate și sudate împreună. În fabricarea buclelor de asamblare, coliere și alte elemente de formă ale armăturii, oțelului de armare și a barelor de sârmă se îndoaie după tăiere.

Asamblarea plaselor și a cadrelor din barele de armare din oțel se realizează prin sudare electrică prin contact cu puncte. Esența lui este după cum urmează. Când curentul electric trece prin două bare intersectate în locurile de contact, rezistența electrică este mai mare, tijele din acest loc sunt încălzite și, după ce au ajuns în starea plastică a metalului, sunt sudate împreună. Sudura puternică este, de asemenea, facilitată de compresia puternică a tijelor unul cu celălalt. Procesul de sudare la fața locului poate dura o fracțiune de secundă atunci când se aplică un curent de câteva zeci de mii de amperi.

Sudarea prin puncte este efectuată cu ajutorul unor mașini speciale de sudură. Acestea diferă în ceea ce privește capacitatea transformatorului, numărul de puncte sudate simultan (un singur și multipunct), natura dispozitivelor utilizate pentru a comprima tijele sudate. Mașinile de sudura fac posibilă crearea, într-un complex cu alte mașini și instalații, a liniilor de producție automate pentru producția de grinzi plane ca elemente de armare gata făcute, precum și a produselor semifinite pentru producerea cadrelor spațiale.

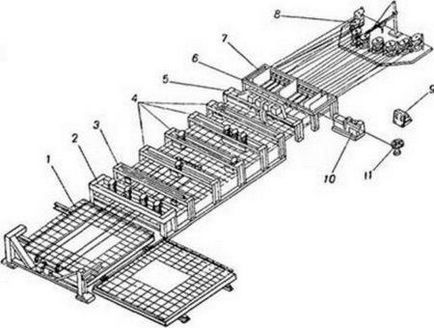

Figura-1. Linie automatizată pentru sudarea rețelelor largi:

1-placă de recepție mobilă a plasei; 1 - dispozitiv pentru sudarea și îndoirea fibrei; 3 - unitate de sudare a pieselor încorporate; 4 - dispozitiv pentru tăierea găurilor, 5 - foarfece pneumatice, 6 - mașină de sudură MTMS 18 × 75; 7 - mecanism pentru alimentarea armăturii longitudinale; 8 - suporturi pentru bay cu o macara consola; 9 - mașină de sudură cap la cap, 10 - suport pentru bobină pentru armare transversală; 11 - mașina de îndreptare și tăiere a armăturii.

Figura 1 prezintă o linie automată pentru sudarea ochiurilor largi. Compoziția liniei cuprinde suporturi pentru grupuri longitudinale și transversale de alimentare, dispozitive corecte și o mașină de sudură MTMS cu dispozitiv de tăiere. Linia include un sistem de programare electromagnetică pentru alimentarea tijelor longitudinale transversale și adiționale, foarfece pneumatice pentru tăierea transversală a ochiurilor, posturi pentru sudarea pieselor încorporate și dispozitive pentru cleme.

Debitul tuturor operațiunilor de producere a rețelei de armare pe o singură linie de producție reduce în mod semnificativ intensitatea forței de muncă a procesului comparativ cu modificarea rețelelor pe conductori, care sunt de obicei efectuate manual. Producerea scheletelor de armare spațiale este realizată în principal din rețele plane, conectate unele pe altele pe mașini speciale de sudură. Asamblarea scheletelor poate fi realizată în poziții orizontale și verticale.

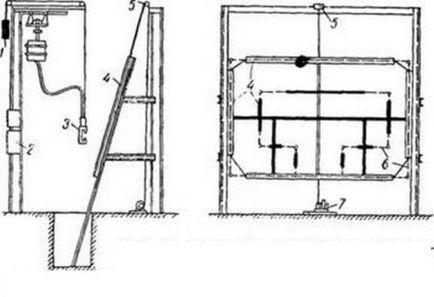

-Figura 2. Conductor pentru sudarea cadrelor spațiale:

2 - panoul de control; 1 - contragreutate; 3 - clești de sudură, 4 conductori; 5 - bloc, 6-cadru sudat; 7 - troliu.

Pentru comoditatea conectării nodurilor cu căpușe, se folosește un conductor vertical (figura 2). Elementele plate ale armăturii sunt așezate între știfturile conductorului pe care le țin pe platan și conductorul cu armătura poate fi deplasat în sus și în jos cu ajutorul unui troliu. Unele părți ale conductorului sunt înșurubate împreună. Acest lucru permite ca același conductor să fie utilizat pentru asamblarea diferitelor cadre de armare, fixându-i elementele în funcție de dimensiunea cadrului asamblat.

Dacă este necesar (de exemplu, pentru plăcile cu nervuri), plasa și rama plat pot fi îndoite pe mașinile speciale de îndoire.

> Armarea stresului

Armatura stresată - crearea în beton pe întreaga secțiune sau numai în zona de eforturi de întindere a compresiei preliminare, a cărei valoare depășește tensiunea de întindere care apare în beton în timpul funcționării. În mod tipic, reducerea preliminară a betonului de 5 ... 6 MPa și în fabricarea conductelor de presiune din beton armat de 10 ... 12 MPa.

Concretizarea betonului, după cum sa menționat mai sus, este efectuată de forțele de efecte efecte elastice ale armăturii tensionate. Acest lucru se realizează prin forțele de aderență a armăturii cu beton sau cu ajutorul dispozitivelor de ancorare. Pentru a asigura reducerea oțelului armarea betonului utilizate trebuie să fie în deformarea elastică și să nu depășească 85 ... 90% din rezistența la curgere a oțelului și pentru oțelurile de carbon având nici un punct de randament clar definit, - 65..70% din rezistența la tracțiune.

Oțelurile din oțel și oțel sunt utilizate ca armături principale de întărire, iar plasele și cadrele sudate sunt folosite ca armături auxiliare netensionate, în cazul în care acestea au loc în produse tensionate. La fabricarea produselor precomprimat se bucură de o compresiune uniaxială tije individuale din beton sau mănunchiuri de fire într-un articol de unică folosință de-a lungul axei sale longitudinale, compresie volumetrice tensionate prin înfășurarea unui fir în două sau mai multe direcții. Este posibilă înfășurarea sârmei pe produsul finit și apoi protejarea armăturii cu un strat de beton.

Elementele de armare utilizate în construcții constau în armarea efectivă, dispozitivele de securizare a armăturii sub tensiune și mijloacele pentru asigurarea aranjamentului de proiectare a barelor și firelor individuale, ale căror elemente de armare sunt finalizate. Proiectarea dispozitivelor pentru fixarea armăturilor este legată de tehnologia de fabricare a elementului de armare, tipul de tensiune a mașinilor și dispozitivelor.

Se folosesc două tipuri de dispozitive: cleme și ancore. La rândul său, clemele și ancore sunt împărțite în funcție de metoda de fixare a penei armătură, conice, val, buclă, filetate, ancore plate, tastate și surzi, în care capetele grinzilor de rigidizare este presurizat într-un jug din oțel moale. Toate aceste dispozitive, cu excepția celor filetate, sunt utilizate pentru a fixa atât tije rotunde, cât și tije de profil periodic.

Pentru a prinde și a fixa armătura tijei, utilizați vârfuri filetate cu șurub sau diverse crackere în formă de pană cu un profil care este invers la profilul armăturii. Proiectarea progresivă a dispozitivelor de prindere este o clemă de grup utilizată pentru asamblarea pre-mecanizată a pungilor de sârmă. Clamele sunt folosite pentru a asigura fiecare tija, firul sau un grup de fire.

Ancorele pentru fasciculele de sârmă se disting prin metoda de tensionare și securizare a capetelor.

Două tipuri de ancore sunt utilizate pentru a fixa mănunchiurile: un conic cu acțiune dublă cu o tensiune de întărire și un cric cu dublă acțiune și un manșon cu o tensiune de întărire de către o cilindru cu tija. Transferul tensiunii de întărire a armăturii la beton se realizează în trei moduri:

1) prin cuplarea armăturii cu un diametru de 2,5 ... 3 mm cu beton; cu un diametru mai mare al ambreiajului de întărire este asigurată prin dentare pe suprafața firului sau prin strângerea firelor de 2 ... 3 fire sau prin utilizarea unei armături a profilului periodic;

2) prin cuplarea armăturii cu beton armat cu dispozitive de ancorare;

3) prin transferul forțelor de întindere pe beton prin dispozitivele de ancorare la capetele elementului de ranforsare fără a lua în considerare aderența armăturii și a betonului.

Metode de tensionare a supapei

Tensiunea de întărire este produsă în diferite moduri: mecanice, electrotermale și chimice la aplicarea cimentului de întindere.

> Modul mecanic de tensionare a supapei

Cu o metodă mecanică de tensiune, armarea este întinsă de sarcina axială creată de cricuri. În primul rând, armarea este trasă până la o forță egală cu 50% din tensiunea de proiectare, în timp ce se inspectează dispozitivele de prindere și dispunerea armăturii.

Apoi armătura de tensiune este reglată la o valoare mai mare de 10% din tensiunea de proiectare, dar nu mai mult de 85% din rezistența maximă a firului sub tensiune, iar în această stare a fost menținută timp de 5 minute, după care tensiunea este redusă la valoarea de proiectare. Eliberarea armăturii tensionate (comprimarea betonului) se realizează după ce betonul a atins produsul cu forța necesară și a verificat înfășurarea capetelor firului în beton.

Rezistența reală a betonului este determinată prin testarea probelor de control. Rezistența betonului în timpul temperării armăturii este de obicei de 70% din puterea de proiectare. Eliberarea tensiunii la standuri este efectuată treptat, în 2 ... 3 etape. Descărcarea firelor tensionate, cu imposibilitatea eliberării treptate a tensiunii, se face simetric în jurul axei secțiunii transversale, cu numărul firelor tăiate simultan de cel mult 10 ... 15% din numărul total de fire.

REZUMAT tensiune proces electrochimic este realizat că elongația armare încălzită electric la o temperatură predeterminată, după care zaankerivaetsya tijă încălzit de pe ambele părți, în formă sau culeelor stativ, care împiedică scurtarea tijei în timpul răcirii sale. După betonarea și întărirea construcțiilor din beton de armare este eliberat din opririle și forțele de strângere sunt transmise betonului. Această metodă de întărire a armăturii în comparație cu echipamentul energetic are avantaje atât în ceea ce privește simplitatea echipamentului, cât și intensitatea forței de muncă.

Metoda electrotermice este utilizată pentru tensionarea tija de armare stali.Dlya metoda de tensionare instalație electrotermică utilizată cu mai multe tije de tensionare secvențiale și simultane. În plus, instalațiile pot fi cu încălzirea tijei în afara matriței sau direct în ea.

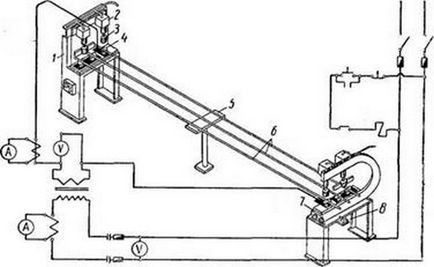

Figura-3. Instalare pentru încălzirea electrică a tijei în afara matriței:

1 - suport fix; 2 - cilindru pneumatic, 3 - fălci de prindere, maxilar de prindere 4 conductori; 5 - suport central, 6 - tije încălzite, 7 - suport mobil; 8 - comutator de limită.

În instalația (figura 3) în afara matriței, este posibilă încălzirea a 3 ... 4 bare de armare cu diametrul de 12 ... 14 mm, care corespunde numărului de tije din produs. Instalația constă din două suporturi de contact (fixe și mobile) și un suport intermediar. Fiecare contact are două bureți: conductiv și fixare.

Încălzirea tijelor este controlată automat prin alungirea lor. Tijele încălzite din instalație sunt scoase și plasate în dispozitivele de oprire care împiedică scurtarea tijei atunci când este răcită. După betonarea structurii și întărirea betonului, armarea este eliberată de opritor și forța de întindere a armăturii este transferată pe beton.

> Tensiune continuă a armăturii mecanice și electromecanice

valve mecanice și electromecanice continue reduce tensiunea la sârmă, pretensionat la o valoare predeterminată, este plasat pe palet mucegai în conformitate cu schema de armare. Fixarea firului de tensiune este făcută prin înfășurarea acestuia în jurul știfturilor, plasate de-a lungul perimetrului paletei sau ale suportului. Forța din tensiunea de întărire este transmisă prin știfturile de pe suport sau prin mucegai înainte ca cimentul să curgă în produs.

După ce betonul atinge puterea necesară, firul este tăiat și forța de tensionare este transferată de la armătură la beton. Armarea poate fi plasată în direcție longitudinală sau transversală în raport cu axa produsului, în cruce sau în diagonală. Betonul din produs primește o reducere prealabilă volumetrică de două sau trei straturi.

Avantajul armării continue este posibilitatea mecanizării complexe și automatizării procesului tehnologic. Înfășurare continuă și tensiune sârmă sunt produse în mai multe tipuri de mașini: un stolomplatformoy rotativ, cu un fascicul de împrăștiat rotativ, cu un cărucior longitudinal poperechnymperemescheniem și o tavă de staționare (buclă) svozvratno-and-fro mișcare a căruciorului și miezul rotativ sau buclă.

Principalele noduri ale fiecăruia dintre aceste mașini sunt: o unitate pentru decuplarea bobinelor și alimentarea sârmei cu o tensiune specificată; o unitate pentru deplasarea paletei sau a rolei de alimentare; o unitate pentru așezarea firului pe știfturi sau pe un miez conform unui model specificat.

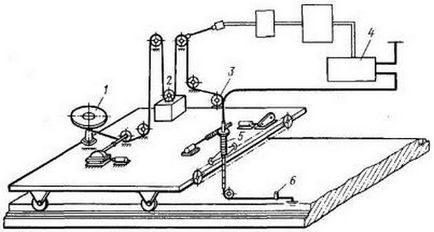

Figura 4. Diagrama mașinii DN-7 pentru tensiunea electrotermomecanică:

Suport 1 cu șnur; 2 - stație de tensiune; 3 - contact cu role; 4 - transformator cu un bloc de amplificatoare curente; 5 - paie; 6 - un știft pe suport.

Figura 4 este o diagramă a mașinii mișcării prodolnopoperechnym DN-7 a transportului pentru înfășurarea continuă a armaturii de sârmă într-un banc izgotovleniinapryazhenno structuri armata-Rowan.

armare bobinaj este făcută în mișcarea rectilinie alternativă a mașinii de înfășurare DN-7 se deplasează de-a lungul șinelor de suport de-a lungul liniei de formare viteza de 30 ... 40 m / min și mișcarea rectilinie alternativă transversal față de axa standului aproximativ cu aceeași viteză a transportorului cu axul .

Arborele se termină cu un pinol, prin care firul este livrat pe suport. Ancorarea sârmei tensionate se face pe știfturi instalate de-a lungul perimetrului suportului (în afara zonei de betonare). În mașinile de înfășurare, rupturile de tracțiune la tracțiune apar din forțele de tensionare. Pentru a preveni acest lucru, firul este încălzit de un curent electric într-o anumită parte a trecerii, pentru care mașina este alimentată cu un transformator. În acest caz, nu este împiedicată doar ruperea firului, dar se reduce și lucrul la tensiunea armăturii.