Materii prime pentru productia de sticla

Materii prime pentru productia de sticla

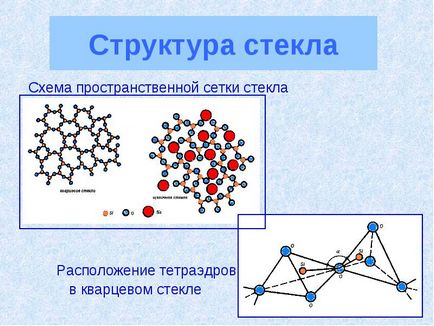

Principalele componente ale sticlei de construcție sunt SiO2; A1203; O Na2; CaO; MgO - se formează în masa sticlei cu încălzire și topirea ulterioară a așa-numitelor materii prime principale.

Principalele materii prime sunt introduse în lotul de sticlă, de obicei sub formă de compuși naturali.

Alumina A12 O3 intră în încărcătura de sticlă în compoziția feldspașilor, caolinului și pentru ochelarii de calitate superioară - sub formă de oxid de aluminiu pur. Creșterea conținutului de SiO2 și A12O3 mărește refractarea și rezistența chimică a sticlei

Oxizii de sodiu Na2O și K2O potasiu se formează ca urmare a descompunerii în timpul gătitului de sticlă, respectiv a sulfatului de sodiu sau de sodiu și a azotatului de potasiu sau de potasiu introdus în încărcătură.

Oxidul de sodiu accelerează procesul de formare a sticlei, reducerea punctului de topire și facilitarea clarificării masei, dar mărește coeficientul de dilatare termică și reduce rezistența chimică a sticlei. Oxidul de potasiu reduce tendința sticlei de a cristaliza, conferă strălucire și îmbunătățește transmiterea luminii.

Oxizii de calciu CaO și magneziu MgO în încărcătura de sticlă sunt introduși sub formă de cretă, marmură, calcar, dolomită. Acești oxizi măresc rezistența chimică a sticlei, iar oxidul de magneziu reduce și tendința sticlei de a cristaliza. Oxizi de plumb, bariu și zinc sunt introduși în ochelari speciali (de exemplu, optici, de laborator).

Materialele auxiliare (clarificatoare, amortizoare de zgomot, coloranți etc.) sunt introduse în încărcătură pentru a accelera gătitul sticlei și pentru a-i da proprietățile necesare. Clarificatoarele (sulfatul de sodiu și amoniu etc.) contribuie la îndepărtarea bulelor de gaz din masa de sticlă. Silencers (compuși de fluor, fosfor, etc.) fac ca sticla să fie opacă. Coloranții includ compuși de cobalt (albastru), crom (verde), mangan (violet), fier (tonuri maro și albastru-verde) etc.

Producția de sticlă

Fig.1. Linie pentru producția de sticlă mată

Producția de sticlă cuprinde în principal următoarele operațiuni tehnologice: prepararea materiilor prime (uscare, măcinare); Pregătirea unei încărcături de sticlă (dozarea și amestecarea componentelor); topirea sticlei; producția (turnarea) materialelor și produselor din acestea; termică, mecanică sau chimică a produselor pentru îmbunătățirea proprietăților.

De topire a sticlei (de topire a sticlei) - principala si exploatare cea mai complexă întreaga producție de sticlă, este produsă în principal în băi cuptoare continue, care sunt bazine compuse din materiale refractare. Atunci când gătiți ochelari speciali (optici, culori etc.), se folosesc cuptoare de oală. Când încărcătura este încălzită până la 1100 ... 1150 ° C, silicații (formarea silicatului) se formează mai întâi într-o formă solidă și apoi într-o topitură. Cu o creștere suplimentară a temperaturii, componentele cele mai refractare de SiO2 și A12O3 se dizolvă complet în această masă de sticlă topită. Această masă de sticlă este saturată cu bule de gaz și are o compoziție eterogenă. Pentru clarificarea și omogenizarea masei de sticlă, temperatura sa este ridicată la 1500 ... 1600 ° C. În același timp, viscozitatea topiturii scade și, în consecință, se facilitează îndepărtarea incluziunilor de gaz și producerea unei topituri uniforme.

Fixarea formei produsului se face prin răcire rapidă. Datorită conductivității termice scăzute a sticlei, există mari diferențe de temperatură care provoacă tensiuni interne în sticlă. Prin urmare, o operațiune obligatorie după formare - recoacere, adică produse de răcire pentru un mod în trepte speciale: .. Rapid - înainte de solidificare a sticlei topite, un foarte lent - momentul ferestrelor de tranziție de la o stare plastică la casant (recoacere reală) și din nou rapide - la temperatura normală. Reacția poate fi efectuată imediat în timpul formării produselor sau după reîncălzirea la temperatura de pornire la înmuiere.

Proprietăți ale sticlei moderne de producție industrială

Sticla în structurile de construcție este adesea supusă la îndoire, întindere și impact și, mai puțin frecvent, la comprimare, prin urmare indicele principal care determină proprietățile sale este rezistența la tracțiune și fragilitatea.

Fragilitatea - principalul dezavantaj al sticlei, manifestarea fragilității în materiale este o consecință a unei combinații de mai mulți factori. Șeful printre ei: o valoare scăzută a raportului de rezistenta materialului la rupere la modulul său Rp / E elasticitate (pentru sticla este 7.5-10 4 10 6,5 ... 4. Oțel 2,5-10 3 ... 2,2 10 3. și pentru cauciuc 2.5 ... 1.5) și viteză mare și fără obstacole pentru propagarea fisurilor.

Proprietățile optice ale sticlei svetopropuskaiiem (transparență), refracție, reflexie, împrăștiere și altele caracterizate. Silicat de sticlă convențională, cu excepția specială a trecut întreaga parte vizibilă a spectrului și abia transmite ultraviolete și raze infraroșii. Indicele de refracție al sticlei de construcție (1,50 ... 1,52) determină puterea luminii reflectate și de transmisie a luminii de sticlă la diferite unghiuri de incidență. Când unghiul de incidență a luminii variază de la 0 la 75 °, transmisia luminii sticlei scade de la 92 la 50%.

Conductivitatea termică a diferitelor tipuri de sticlă este de 0,5 ... 1 W / (m ° C). Coeficientul de dilatare termică liniară a sticlei este relativ mică, dar datorită modulului de elasticitate ridicat și conductivitate termică scăzută, tensiunea în curs de dezvoltare în sticlă, la deformările termice pot atinge valori periculoase, ceea ce duce la fisurare. Din același motiv, sticla are o stabilitate termică relativ scăzută.

Capacitatea de izolare a sticlei este relativ mare. Potrivit acestui indice, o sticlă de 1 cm grosime corespunde unui perete de cărămidă de o jumătate de cărămidă - 12 cm.

Rezistența chimică a sticlei este ridicată: numai lichidele fierbinți și acizii fluorhidric și fosforic acționează distructiv. Aceasta se datorează compoziției chimice a sticlei, densității sale înalte și capacității, sub acțiunea soluțiilor apoase, de a forma pe suprafață un strat protector bogat în silice