Punctul de topire al cuprului 1080-1083 ° C La temperaturi gama 300-500 ° C are o friabilitate fierbinte de cupru. Cuprul se dizolvă în gazul în stare lichidă - hidrogen și oxigen, ceea ce face dificil de sudat. Cu oxigen cupru formează oxid de cupru (Cu2 O), care dă un aliaj de cupru intermediar de Cu + Cu2 0, situate pe limitele granulelor. Deoarece punctul de topire de aliaj intermediar cu 20 ° sub temperatura de topire a cuprului pur, contribuie la formarea de fisuri fierbinți la solidificare sudură.

Când solidificare a cuprului topit care conține oxid cupros în prezența hidrogenului format mici fisuri. Acest fenomen, numit „boala de hidrogen din cupru“, se produce datorită compusului hidrogen cu oxigen și formarea oxidului cupros de vapori de apă, care la temperaturi ridicate tinde să se extindă, provocând fisuri în metalul de sudură. Dificultatea se datorează sudarea cuprului și conductivitatea termică ridicată (de 6-7 ori mai mare decât conductivitatea termică a oțelului) și fluiditatea în stare topită.

Oxigenul mai mic ca oxid de cupru din cupru este conținut, cu atât mai bine este sudabil. Impuritățile de arsenic, plumb, antimoniu și bismut dificil de sudat din cupru. Cel mai bun sudabilitatea nu are cupru electrolitic mai mult de 0,4% impurități. Turnarea de cupru, care conține până la 1% impurități sudate mai rău. Crom, mangan, fier, nichel și tantal crește rezistența metalului de sudură în timpul sudarea cuprului.

sudare cu arc electric. Datorită arc de conductivitate termică de cupru considerabilă sudură necesită utilizarea valorii actuale ridicate.

Fluiditatea de cupru este mai mare decât oțelul, astfel încât marginile sudate ale foilor trebuie să conectați strâns fără un decalaj. marginile unghiul de deschidere trebuie să fie de 90 °. Uneori, mai multe marginea îngroșarea deranjat-le pentru forjare si intarire scopul de măcinare boabe suda de metal ulterioare. grosime de cupru mai mare de 6 mm sunt sudate cu preîncălzire. Foi cu o grosime de la 1 la 3 mm sunt sudate cu margini cu flanșe, fără metal de adaos.

foi subțiri (mai puțin de 6 mm), după sudarea prokovyvayut rece și groasă - la o temperatură de 200-300 ° C, este supus peening metalului sudat și zona de tranziție. Pentru a face rezistența sudurii metal și ductilitate după forjare trebuie să se alipească, încălzirea la o temperatură de 550-600 ° C și se răcește rapid în apă. Astfel metalul de sudură și zona afectată de căldură devine o structură cu granulație fină. Pentru a preveni fisurile de forjare nu trebuie efectuată la o temperatură de peste 300 ° C, deoarece la această temperatură, cuprul devine fragil. Sudarea se realizează cu electrod carbon sau metalic folosind fluxuri și acoperiri.

Moduri de sudură de cupru ca urmare a unui electrod de carbon:

Electrod de carbon plumb arc de sudura lung (10-15 mm), la un curent constant de polaritate directă cu o tensiune în intervalul 40-55.

Pentru a evita formarea de sudură cupros trebuie efectuată rapid, fără opriri și pauze la o rată mai mică de 0,25 m / min. tija de umplere de capăt trebuie să fie plasat între vârful electrodului și baia de metal topit fără a se scufunda mamă în ea. Electrodul este menținut la un unghi de 70-80 °, iar tija de sudura - unghiul de la 30 ° la foaia sudată.

picături topeau de sârmă trebuie să curgă în baia de metal topit. Deoarece metalul de adaos este o plasă de sârmă (electrolitic) din cupru sau bronz fosforos Br. 009-0,3, constând din 90,2% cupru, 9,27% staniu, 0,25% fosfor. Pentru a proteja metalul de oxidare și de îndepărtare a fluxurilor de oxid de cupru folosite următoarele compoziții:

La sudarea tije Br. 009-0,3 poate fi utilizat ca o compoziție de amestec flux: 94-96% borax, 4,6% pulbere de magneziu metalic.

La sudarea cu electrod metalic de cupru electrozi din sârmă de cupru din Ml, M2 și MH Br sau bronz utilizat. CMC-3-1 cu straturi a căror compoziție ca reductori introduse feromangan, ferosiliciu, siliciu și al cuprului. Pentru a proteja cusătura laterală inversă de oxidare în canelura sub cusătura suport turnat flux de aceeași compoziție ca acoperire. Acoperirea aplicată flux MMP-2, având următoarea compoziție: 43% simanala (aliaj de siliciu, mangan și aluminiu) 30% fluorină și 14% feldspat, 8% din grafit, 5% carbonat de potasiu, 45% de silicat de sodiu la greutatea uscată amestec. Grosimea stratului de acoperire pe partea de 0,35-0,8 mm. curent constant, polaritate inversă 50-60 și diametrul firului de 1 mm. Arcul trebuie să fie cât mai scurtă posibil. Sudarea se realizează rapid. Când grosimea metalului muchiilor conice 4 mm nu. Cu o grosime mai mare de 4 mm Unghi margine conice 30-35 °. grosimi de metal mai mari de 4 mm sunt sudate cu preincalzire la 200-300 ° C, după căldura de sudură este folosit pentru 550-600 ° C și răcirea rapidă în apă. Pentru sigilarea cusătură pre prokovyvayut ca mai sus.

Cupru cu conținut de oxigen nu este mai mare de 0,01%, este posibil să se sudeze electrozi Ml filmate „Komsomoletz“ următoarea compoziție de cupru: 50% feromangan, ferosiliciu 8%, 10% fluorină și 12% din feldspat, sticlă de apă de 20% (până la greutate o parte acoperire uscată). „Komsomoletz 100“ electrozi de sudură următoarele moduri:

Aplicate De asemenea, EbS electrozi dezvoltate de Leningrad Baltic, cu tija de bronz kremnemargantsovistoy Br. CMC-3-1, conținând 3% siliciu, 1% mangan, iar acoperirea constând din 17,5% din minereu de mangan, iar 13% fluorină și 16% din grafit cu argint, 32% ferosiliciu 75% concentrație, 2,5% aluminiu pulbere. Lichidul de acoperire este amestecat și aplicat pe stratul de sticlă pe tija cu diametrul 0,2-0,3 mm de 4-6 mm. Sudarea se realizează la un curent constant scurt arc la polaritatea inversă; curent 50 este selectat pe baza unui electrod tijă cu diametrul de 1 mm.

Cupru, de asemenea, sudate electrod de wolfram în atmosferă protectoare de azot.

sudare cu gaz. Capacitate de cupru pana la 10 mm grosime sudate cu flacără de 150 dm 3 / h acetilenă la 1 mm grosime a materialului.

La sudarea foi mai groase de alimentare cu flacără a fost crescută la 200 dm 3 / h acetilenă la 1 mm, în acest caz, este mai bine să se aplice simultan sudarea a două arzătoare, fiecare cu o capacitate de 100 dm3 / h acetilenă la 1 mm grosime de foaie. Flacăra trebuie să fie numai reductiva; apariția excesului de oxigen în rezultatele flăcării în oxidarea cuprului. Cu un exces de acetilenă în amestec este restaurat oxid cupros cu hidrogen și monoxid de carbon conținut în flacără, prin care în metalul de sudură având pori și fisuri. kernel flacără trebuie menținută la 90 ° față de suprafața foii la o distanță de 3-6 mm de la suprafața băii. Sudarea plumb rapid, fără întrerupere. Aplicată cusături unilamelare, deoarece sudarea multistrat se poate fisura. cusături lungi sudate porțiuni obratnostupenchatym drum. La sudarea în aparat trebuie să fie asigurată libera circulație a marginilor sub influența deformare termică. se aplică în mod avantajos, se reazemă și colț conexiuni cu cusături de sudură exterior este evitată și îmbinare cap la cap-tură. Grosimea de metal de 2 mm sudate cap la cap, fără aditivi, prin plasarea azbestul inferior sau grafit pentru a preveni scurgerea metalului sudat: la o grosime de 3 mm, folosite în formă de V conice margini cu un unghi de deschidere de 90 ° și tocire de cel puțin 1,5-2 mm (1 / 5 grosimea foaie); la o grosime mai mare de 10 mm este utilizat. prepararea și sudarea în formă de X sunt simultan pe ambele părți într-o poziție verticală cu două arzătoare. Înainte de sudarea conductelor, pentru a evita tranzițiile ascuțite produc conducte de pre capota evazarea sau duze.

Înainte de sudarea marginilor decupate pentru luciu metalic sau gravat într-o soluție de acid azotic, urmată de clătire în apă.

Distribuția căldurii flăcării este controlată, astfel încât firul este topit și înainte de metalul topit ar acoperi marginile adus la o stare de „aburirii“.

tija de umplere trebuie să fie confecționate din plasă de sârmă (electrolitic) din cupru sau cupru cu conținut de până la 0,2% fosfor și până la 0,15-0,30% siliciu, sunt deoxidizers. Diametrul firului este considerată a fi:

diametre de sârmă mai mari de 8 mm nu se aplică. Pentru dezoxidarea de cupru în timpul sudării și îndepărtarea oxizilor fluxurilor de zgură utilizate așa cum este descris mai sus. Flux № 4 cu fosfat acid de sodiu utilizat în sârmă de sudură care nu conține reductori - siliciu, fosfor și altele.

sudare cupru poate fi de asemenea realizată cu ajutorul unui BM-1 flux gazos (vezi. § 2). În acest caz, utilizarea vârfului arzător pentru un număr este mai mare decât la sudarea unui flux sub formă de pulbere, astfel încât să nu reducă viteza de încălzire și de sudare.

Ca urmare, calitatea de sudură este obținut mai mare decât la sudarea cu pulbere de flux.

Dacă pe metalul de sudură este necesară rezistența crescută și ductilitate, sudate prokovyvayut cusătură: la o grosime de până la 6 mm în frig, și de mai sus - în încălzit până la starea de 500-600 ° C. îngroșarea disponibile înainte de forjare cusătură tăiat, pentru a evita crăparea în timpul forjării. Când peening are loc măcinarea cerealelor și distrugerea peliculei de oxid cupros pe limitele granulelor, ceea ce crește rezistența și ductilitatea metalului sudat. Pentru a crește vâscozitatea metalului cusătură de sudură și zona afectată de căldură este supus unui tratament termic prin încălzire la 550-600 ° C, urmată de răcirea rapidă în apă.

Pentru sudarea cu gaz, lipirea și sudarea cuprului și a aliajelor sale (alama, bronz, etc.) pot fi dezvoltate pentru a aplica VNIIAvtogenom metodă de sudură gazoflyusovoy, în care un flux sub formă de pulbere este aspirat și acetilenă este alimentat direct în flacăra arzătorului prin intermediul unei instalații speciale KGF-2-66. Instalarea de KGF-2-66 este disponibil comercial și constă dintr-un arzător de sudură, uscător (pentru sudarea acetilenă de la generator) și flyusopitatelya un lucru și un flux rezervor de rezervă. Rezervorul este proiectat pentru 4,6 kg de flux, viteza fluxului de 70 g / g 3. 50-2800 Acetilena dm curgere 3 / h, la o presiune acetilena - nu mai mică de 0,1 kgf / cm2 de presiune de oxigen în timpul sudurii este 3,5-4 5 kgf / cm 2. Instalarea cântărește 40 kg.

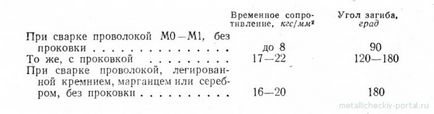

Ca rezultat, sudarea cu gaz și compus de cupru sudură au următoarele proprietăți mecanice: