Rezistența de sudura. Cu acest tip de sudură două bucăți de suprafețele tratate pentru sudură și sunt presate strâns includ curent de sudare. Atunci când încălzirea suprafețelor de rezemare pentru a produce o stare de plastic precipitat (compresie) și, simultan, a opri curentul. În acest fel, elementele pot fi sudate rotunde din oțel moale sau suprafața secțiunii transversale dreptunghiulare de 1000 mm 2 și suprafața de oțel aliat 20 mm 2. De asemenea, în acest mod se poate suda metale comune și aliajele lor și metale diferite - oțel cu cupru, alamă, cupru și grade diferite de oţeluri.

sudură de rezistență nu este utilizat pe scară largă, deoarece necesită o puritate ridicată a suprafețelor sudate, și un control strict al temperaturii de încălzire.

sudarea prin topire continuă. In aceasta metoda de sudura membri fixate în clemele de pe mașină, este pusă în contact mișcare lină a clemei mobile atunci când sudarea capetelor curente și sudate de topire are loc detalii. După aceea, precipitatul produs de o anumită cantitate și taie curentul.

Avantajul acestei metode de sudare este o performanță ridicată, un dezavantaj - pierdere de metal la calcinare și stropilor.

Sudarea prin această metodă este folosită în conjuncție tuburi cu pereți subțiri, tablă, șine, metale diferite.

fuziune sudură intermitentă. În această metodă de sudare se face o alternanță de suprafețe de contact dense și în vrac care urmează să fie sudate atunci când curentul de sudare. A existat o ușoară mișcare rectilinie alternativă a clemei mobile, care sudura periodic scurt circuit la piesele de contact în sus, până când capetele nu se încălzesc la o temperatură de 800 900 ° C După aceea - topirea și sedimente. Intermitențe topirea oțelului redus de carbon sunt sudate în mașini de mică putere pentru sudură de fuziune continuă.

Pregătirile pentru sudare. Aceasta depinde de procesul de sudare adoptat.

Rezistența de sudura necesită o precizie ridicată de prelucrare a suprafețelor sudate, și densitatea lor de rezemare. Atunci când se produce distorsiuni și lacune în compușii pieselor de încălzire inegale, formarea oxizilor și reducerea calității sudurii comune. Toleranțe dimensiuni pervaze suprafețele de-a lungul axei de secțiune circulară - nu mai mult de 2%, din secțiunea transversală dreptunghiulară - nu mai mult de 1,5%. Astfel se termină piesele sudate supuse curățirii mecanice sau chimice.

Contact piese de suprafață cu dispozitivul de prindere al mașinii trebuie să fie, de asemenea, bine curățate.

Lungimea de instalare - lungimea de la sfârșitul piesei proeminente de prindere mașinii. Aceasta afectează procesul de sudare, deoarece cea mai mare lungime a instalației de mai sus rezistența buclei cu elementele și mai mult consumul de energie. Se obțin piesa de prelucrat este încălzit la o mai mare lungime, tiraj și sudarea de calitate slabă.

La o lungime de montare mică de o mare parte din caldura se pierde prin clemele mașinii, și părți de căldură neuniform și inadecvat.

Lungimea de montaj trebuie să fie de 0,4. diametru 0,7 piesa de prelucrat sau laterală a unui pătrat.

Est Valoarea lungimii de instalare în timpul sudării foi groase 2. 8mm:

Reduceri pentru sudare este cheltuită numai pe proiectul și ia puțin. Pentru detalii in diametru sau un pătrat cu latura de 50 până când este de 0,3 mm. 0,5 diametru pentru piese de până la 100 mm - 0,15. 0,2 diametre.

precipitare presiune. Această presiune este determinată de valoarea presiunii de sudare specifice și zona de contact.

Presiunea specifică precipitații pe mașini automate 40. 60 MPa / mm 2 în mașini neautomate - 30. 40 MPa / mm2.

Parametrii electrici ai procesului de sudare în funcție de materialul pieselor și suprafețelor de rezemare suprafețe sudate.

Tensiunea circuitului deschis este de 1,5. 3, să ia valoarea mai mare pentru secțiuni mari.

Densitatea de curent luate în cadrul: Pentru oțelurile carbon - 20. 60 A / mm2 pentru metale neferoase și aliaje - 60 150 A / mm2.

Capacitatea specifică este: atunci când sudare de oțel secțiunea solidă - 0,12. 0,15 KV • A / mm2 pentru cupru - 0.5. 1,6 kV • A / mm2 pentru aluminiu - 0,2. 0,6 kV • A / mm2.

De prelucrare a suprafețelor sudate. Pentru sudarea prin topire să fie un tratament mai atentă a capetelor sudate, comparativ cu sudarea rezistență, deoarece o parte a topiturilor metalice furnizate. sudura Detalii de fuziune poate fi tăiat cu foarfeca sau o presă de decupare cu oxigen de curățare de scară și zgură. Abaterile secțiuni de dimensiuni: rotunde - până la 15%, dreptunghiular - până la 12%.

sudare supradimensionată înnădite consumate topire și peleți. Pentru carbon și valoarea cotelor oțelurilor slab aliate depinde de aria secțiunii transversale a metalului sudat.

Valoarea alocației la secțiuni de 200 mm2 aproximativ 60% din diametrul sau latura pătrat secțiuni transversale mai mari de 200 mm 2 - 50% din diametrul suprafețelor sudate. Astfel, este necesar să se ia în considerare diferența dintre suprafețele care urmează să fie sudate.

Decalajul este în zona secțiunii transversale 100. 1000 mm2 - 1.5. 4 mm, mai mare de 1000 mm 2 - 8 mm.

Dacă sudarea flash este sudarea densitatea curentului pentru suprafețe 100. Aria secțiunii transversale de 200 mm 2 - 10. 25 A / mm2.

Putere specifică la sudarea oțelului carbon este de 0,04. 0,07 KV • A / mm2.

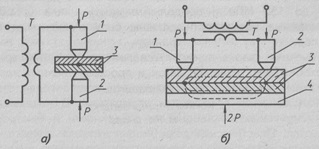

Fig. 4 prezintă o diagramă de sudare. piese sudate suprapusă pe cealaltă și fixate între electrozi atașați la transformatorul de sudură. Când se produce închiderea circuitului de încălzire de sudură din metal, cea mai mare cantitate de căldură eliberată în secțiunea chucking a pieselor sudate, iar metalul este topit. După ce curentul este oprit și depuneri pe porțiunea de forme metalice sudate lichid punct.

Fig. 4. Schema de sudare la fața locului:

1, 2 - electrozi; 3 - piese sudate; 4 - captuseala garnitură de cupru

Pregătirea suprafețelor pentru sudură constă în purificarea lor de pe ambele părți ale murdărie, ulei, oxizi mecanic - abrazive, perie de sârmă, sablat sau aparate de gravare chimică.

Ciclul de sudura include piese comprimând fiind sudate, curentul de sudură și opriți-l, îndepărtarea forței de compresiune.

Poate combinarea diferitelor etape ale curentului și a presiunii de sudare. Forța de presare poate fi crescută după oprirea curentului de sudare. Astfel, există bună formare și metal se obține rezistența nugget crescută. Această metodă este utilizată pentru sudarea oțelului moale grosime.

Procesul de sudare se poate face la modul de greu și moale.

Modul Soft caracterizat printr-o densitate relativ scăzută de curent (70-160 A / mm2) și o durată mai mare a ciclului (2 până la 3), cu o presiune specifică relativ scăzută.

Modul Greu este caracterizat prin densități mari de curent (160. 360 A / mm2) și presiuni specifice și durata procesului scăzut (0,2. 1,5).

Diametru electrod este preluat mai mare decât grosimea totală a foilor sudate 3. 4 mm, diametrul pepită este diametrul electrodului 1. 1.5.

Moduri de sudare. Pentru oțel cu conținut redus de carbon la o grosime de 4 mm, utilizate în structuri metalice, se utilizează modul rigid când densitatea curentului de sudura de 360 până la 300 A / mm 2. Lungimea ciclului de sudura 0.8. 1.1 sec și o presiune specifică de 100 la 120 MPa.

La sudarea aluminiului și a aliajelor sale sunt utilizate regimuri dure la densități de curent de până la 1600 A / mm 2. Presiunile specifice de până la 150 MPa și un ciclu de 0,1. 0,25. Suprafețele sudabile trebuie să fie curățate de filme de oxid.

sudare este utilizat la fabricarea produselor din beton de armare, grile și cadru spațial. Astfel sudate intersectând bare sau tije în contact cu elementele de placă. La momentul inițial a atinge suprafața de mici și încălzit rapid. deformarea plastică a metalului la sudură mărește suprafața de contact și sudare.

Fig. 5. Schema de sudură de rezistență cusătură:

1 - role de contact; 2 - piese sudate

Trei metode de sudare cusătură: rotație continuă, întreruptă continuă și intermitentă a rolelor cu rotirea periodică a rolelor.

cusătură continuă sudarea unei sudură continuă se realizează la role de presiune constantă pentru foile de sudat, iar curentul de sudură este pornit. Aici sunt importante omogenitate chimică a compoziției de metal, grosimea uniformă a foilor și curățarea atentă a suprafețelor care urmează să fie sudate.

Când neregularități mici de pregătire sudate margini de sudură este obținută cu o calitate slabă și lipsa de fuziune arde-through. Prin urmare, această metodă de sudură nu a primit de distribuție.

sudură intermitentă cu o rotație continuă a rolelor funcționează la închiderea periodică și deschiderea circuitului de sudură și un role de presiune constantă. Cusătura formată sub formă de puncte de sudură, care se suprapun și se obține o calitate mai bună.

sudură intermitentă cu rotație intermitentă a rolelor funcționează la scurt-circuit circuit de sudare la momentul rolelor de oprire (sudură Stepping), la o presiune constantă de compresie. În această metodă am obținut o bună formare a pepită, și se obține o calitate mai mare de sudură.

cusături de sudură intermitentă cu role rotative continuu, la o presiune constantă de compresie este aplicată sudarea rezervoarelor și containerelor, construcții realizate din tablă.

Se aplică în comun cu ochet și se suprapun. Pentru grosimi de foi de până la 1 mm înainte de bordurare lățimea de 12 mm pentru grosimi de tablă de până la 2 mm - 20 mm. Când lățimea îmbinării prin suprapunere este de 10. 20 mm.

Cusătura de sudură poate fi aplicată din oțel moale și subțire din oțel inoxidabil.

Atunci când grosimea totală a foilor de oțel carbon redus pentru a produce o creștere de 2 mm role de sudură, cu o suprafață de contact a 6 mm lățime. In acest caz, presiunea de comprimare la 4 kN durata impulsului de curent în circuitul de sudare este 0,04. 0,06 s, intervalul dintre impulsuri de curent - 0.02. 0,04 s, sudura curent - 8. viteză 16 kA sudare - 2 m / min.

Atunci când grosimea totală a foilor de 4 mm lățime a suprafeței de contact a rolelor 8,5. 10 mm, presiunea de compresie - 6.5. 8,4 kN, durata impulsurilor de curent - 0,08. 0,12 s, întreruperi - 0,06. 0,10 s; curent de sudura la 20 kA viteza de sudare - 1.4. 1,6 m / min.

La sudarea inoxidabil curent de sudură din oțel este preluat mai mică decât cea menționată mai sus actual de 35. 40%.

Sudarea foi de aluminiu și aliajele sale se realizează la 20. sudură Curentele de 40 kA la o viteză de sudare nu mai mare de 1 m / min, la o presiune de comprimare a - 2.5. 5 kN, durata de impulsuri ale componentei curentului de sudare de 15. 30% din timpul unui ciclu de sudură.