La sudarea cu ajutorul ultrasunetelor o conexiune permanentă este formată prin efectul combinat al forfecare mecanică pe piesa de lucru cu frecvență ultrasonică oscilație (f = 20 kHz ... 230) comprimă forță relativ mică aplicată perpendicular pe suprafețele care trebuie sudate și efectul termic datorită frecării în timpul mișcărilor oscilante. Ca urmare, există puține deformare plastică în zona de sudură.

frecare uscată La momentul inițial de acțiune, cu vibrații ultrasonice suprafețele de sudat se produce, ceea ce duce la distrugerea straturilor de oxizi și adsorbit. După apariția juvenile suprafețe uscate continuă procesul de frecare la frecare pură, însoțită de formarea de setare noduri. Setabil promovează oscilații amplitudine mici și suprafețe de frecare alternante natura acestor oscilații.

Pentru vibrațiile mecanice ale unei frecvențe ultrasonice utilizate în exterior Julie R. 1847 g. Efect magnetostrictiv. Acest efect constă în aceea că, sub acțiunea unui câmp magnetic alternativ direcționat de-a lungul circuitului magnetic, este scurtarea sau lungirea acestuia.

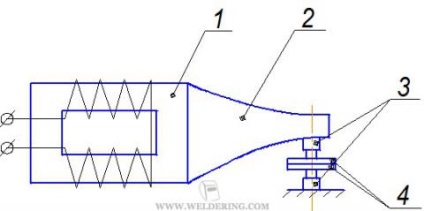

Principalele masini de asamblare pentru sudare cu ultrasunete - (. Figura 1) traductor magnetostrictiv, din care înfășurării fluxuri un curent de frecvență ultrasonică de 20 ... 180 kHz. Generator Un traductor magnetostrictiv răcit cu apă 1 servește pentru a transforma un curent de energie de înaltă frecvență în vibrații mecanice. vibrații elastice ridicate transmise prin waveguide într-o deplasare mecanică longitudinală la un vârf superior

La sudarea produsul 4 este prinsă între eclisele, la care se aplică forța necesară pentru presurizarea procesului de sudare.

Cele mai frecvente sunt scheme de sudare cu ultrasunete la fața locului, cusătură și contur. Când la fața locului ferrules sudură sunt poansoane circulare sau alte forme de oțel, cu role de oțel cusătură.

Fig. 1. Aparate de sudare ultrasonică:

1 - Traductor magnetostrictiv; 2 - waveguide; 3 - degetare; 4 - piese sudate.

Parametrii majore ale modurilor de sudare cu ultrasunete: puterea de emisie, frecvența și amplitudinea vibrațiilor sculei, forța de compresie în timpul sudării.

Puterea traductor ultrasonic este selectat în funcție de grosimea și proprietățile pieselor metalice sudate. De obicei, este de 4 ... 6 kW. Amplitudinea instrument de oscilație (de obicei, în intervalul de 10 ... 20 m) este una dintre principalele caracteristici ale procesului de sudare afectează proprietățile sudurii și rezistența acestuia.

timpul de sudare, de asemenea, afectează în mod semnificativ rezistența îmbinării sudate. La timpul de sudura redus este obținut compus instabil, deoarece unghiurile de setare ale unei mici porțiuni a suprafeței de contact. În cazul în care timpul de sudura este prea lung, atunci detaliile formării profunde urme de lovituri de la electrozi, există o defecțiune la oboseală a îmbinării sudate și o înțelegere a electrozilor cu detaliile. timpul de sudura pentru punctul compus din 0,5 ... 3 s.

proces de sudare cu ultrasunete este însoțită de eliberarea de căldură la locul de formare a compusului, ca rezultat al frecării între piesele în contact. Temperatura maximă în zona de sudură nu depășește 0,5 ... 0,7 temperatura de topire. În unele cazuri, părțile încălzite, înainte de sudare.

Preîncălzirea reduce timpul de fuziune și îmbunătățește puterea de lipire. Cu toate acestea, temperatură prea ridicată de încălzire nu permite creșterea rezistenței datorită randamentului de metal a crescut și deteriorarea rezultată de transmitere a undelor ultrasonice în zona de sudură.

Experiența existentă de sudare cu ultrasunete a identificat următoarele avantaje ale acestei metode:

1. sudare cu ultrasunete permite conectarea metale diferite sunt bine aluminiu, cupru, nichel, satisfăcătoare sudate - oțel înalt aliat. Compusul obținut într-un număr de metale refractare - niobiu, tantal, molibden și wolfram. Progrese semnificative obținute la sudarea metalelor cu nemetale (semiconductori, sticlă și alte materiale). Folosind piese ecografice sudate realizate din materiale plastice, compușii țesuturi biologice, care este unul dintre exemplele unice folosind sudarea cu ultrasunete și simultan caracterizează oportunitățile sale.

2. Possible compus sudură subțire și piese ultrasubțiri pachet de folie, pot fi sudate de placare și folie elemente subțiri la structura de susținere, care este practic o grosime limitată.

3. Sudura cu ultrasunete are loc în stare solidă, fără a încălzi în mod substanțial zona de sudură, care permite îmbinarea metalelor active chimic sau vapori metalici.

4. Nu necesită curățarea prealabilă a suprafeței piesei de prelucrat, și, prin urmare, poate suda piese placate și oxidate.

5. Forță de compresie mică provoacă o ușoară deformare a suprafeței părților în locul conexiunii lor.

6. sudare cu ultrasunete este mai economic, deoarece puterea redusă aplicată echipamente de sudare. De exemplu, pentru o rezistență de aluminiu groasă mașină sudare 1 mm este necesară o capacitate de 100 ... 150 kW, timpul de sudare cu ultrasunete a aceluiași compus - 2,5 ... 5 kW.

Dezavantajele sudare cu ultrasunete includ următoarele. In primul rand, grosimea componentelor sudate este limitată la 2,0 mm. Pentru grosimi mai mari, necesare pentru a crește frecvența oscilațiilor, ceea ce duce la distrugerea waveguide. Instabilitatea din cauza instabilității sudare parametrilor cantitatea de energie furnizată în zona de sudură datorită abaterilor în mărime pieselor, diferite stări de suprafețele lor, instabilitatea generatorul ultrasonic, un mecanism de comprimare, etc. Ea provoacă variații semnificative ale rezistenței îmbinărilor sudate.

sudare cu ultrasunete a fost utilizat pe scară largă pentru conectarea detaliilor fine în instrumentele de măsură, industria electronică, și în special în domeniul microelectronicii, precum pelicule polimerice, polimeri.