oscilațiile cu ultrasunete sunt acum utilizate pe scară largă în diferite industrii și în studiul fenomenelor fizice. Stadiul actual de dezvoltare a tehnologiei cu ultrasunete este descrisă ca fiind îmbunătățirea metodelor dezvoltate anterior și extinderea numărului de noi aplicații pentru testarea cu ultrasunete.

Utilizarea industrială de testare cu ultrasunete se dezvoltă în două direcții:

utilizați val de mică intensitate (oscilații cu energie joasă) (0,8¸12,0 MHz) ð pentru defectoscopia, măsurare, sisteme de alarmă, automatizări industriale, etc.

utilizarea unor vibrații de înaltă energie (val de mare intensitate) pentru expunerea la substanța activă și diferitele părți procese de purificare ð, sudarea metalelor și a materialelor plastice, prelucrare, etc.

Ultrasunetul de joasă intensitate și frecvență înaltă (MHz) este utilizat în domeniu de peste 60 de ani.

vibrații ultrasonice de intensitate mare (mai mult de câteva W / cm2) și f = 1844. kHz este utilizat pentru influență activă asupra substanței și a procesului de aproximativ 40 de ani.

Tehnologia de sudare cu ultrasunete este utilizat în următoarele domenii:

Pentru a îmbunătăți proprietățile mecanice ale sudurii atunci când sunt supuse în timpul sudurii piscinei cristalizare. proprietăți mecanice îmbunătățite ale unei îmbinări sudate se produce din cauza ruperii structurii metalice de sudură și îndepărtarea gazelor.

Ca o sursă de energie pentru rosturi la fața locului și cusătură (în special în domeniul microelectronicii) vibrații ultrasonice sunt distrug în mod activ filmul naturale și artificiale, care permite metalelor de sudură, cu o suprafață oxidată acoperită cu un strat de lac, etc. posibila conexiune dintre cele mai bune folii metalice.

Ultrasunetelor reduce sau elimina tensiunile interne și deformațiilor care apar în timpul sudării. Ele pot stabiliza componentele structurale ale îmbinării sudate a metalului, eliminând posibilitatea de deformare spontană a structurii sudate cu timpul.

Pentru a evalua calitatea îmbinărilor sudate (testarea cu ultrasunete) din diferite metale și aliaje.

Sudate ultrasonic majoritatea polimerilor termoplastici (de exemplu, polistiren).

Primele experimente cu sudură cu ultrasunete (PSM) metale au fost realizate în Germania în 1936-37g.g. și să lucreze pentru a crea echipamente si tehnologie PSM a început în SUA la începutul anilor '50.

În URSS, prima lucrare de metale USS a apărut în 1958.

lucrări de cercetare și dezvoltare în domeniul PSM angajate VNIIS Leningrad, Bauman Bauman g.Buharest, NIITOP Nijni Novgorod și altele.

Procesul metalelor de sudare cu ultrasunete

Când sudare ultrasonică a unui compus metalic dintr-o bucată este formată sub acțiunea combinată a vibrațiilor mecanice la detaliile de frecvență înaltă și forțele de compresie relativ mici aplicată perpendicular pe suprafața de contact (f = 10100 kHz, vibrații amplitudine x = microni S1100).

Pentru inalta frecventa vibratii mecanice folosesc de obicei efectul magnetostrictiv. El este de a schimba dimensiunea unora dintre aliajele sub influența unui câmp magnetic alternativ.

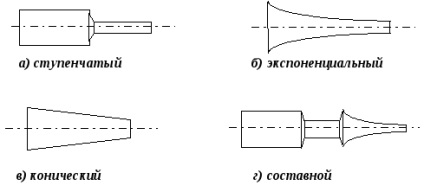

Pentru traductoare ultrasonice utilizate în mod tipic nichel pur sau aliaje de fier-cobalt. Modificarea dimensiunilor materialelor magnetostrictive este foarte mică: de nichel alungire magnetostrictiv este de 40 x 10 -6. Prin urmare, pentru oscilații de amplitudine mai mare și concentrația de energie, precum și pentru transmiterea vibrațiilor mecanice la sudarea folosind waveguides. care au în general o formă conică. Coeficientul de obicei eforturile waveguides egale cu 5, amplitudinea la sfârșitul waveguide la mers în gol trebuie să fie microni până în 2030. lipire cu ultrasunete Experiența a demonstrat că magnitudinea amplitudinii de oscilație x = 13 microni formarea oferă deja o conexiune fiabilă.

Waveguides transmite energia din vibrațiile traductorului magnetostrictiv undei plane la vârful de sudură (scule)

Fig.1. Aspect ghiduri de undă

Câștigul amplitudinii deplasării oscilatorie pentru d1 ¹d2 Ku 2 = d1 / d2 2. în care d1. d2 - diametre ale capetelor de intrare și de ieșire waveguide.

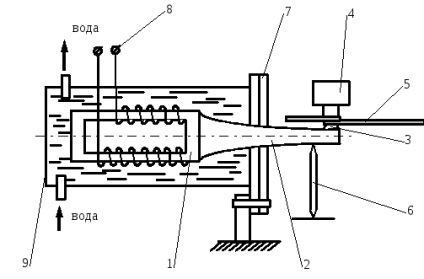

Site-ul principal pentru PSM mașină - traductor magnetostrictiv. Mașina sa de sudura schema are loc formularul de mai jos.

Traductor 1-magnetostrictiv; 2-waveguide; 3 protuberanță; compresie 4 roți tracțiune (mecanism de comprimare); 5-produs; 6 Pendulum rulmenți; 7 diafragmă; feeder 8 curent; 9-apă manta de răcire.

Fig.2. Aparate de sudare

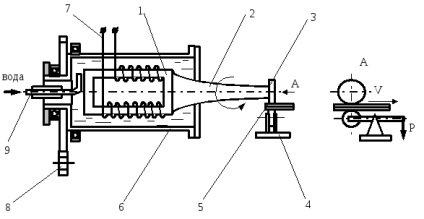

Traductor 1-magnetostrictiv; 2-waveguide; rola 3-sudate; 4, rola de presiune; 5-produs; Carcasa 6-convertizor; aprovizionare 7 curent la traductor magnetostrictiv; la 8 rotație; 9 o sursă de apă de răcire.

Figura 3. Aparate de sudare cu ultrasunete cusătură

Bobinarea convertorul magnetostrictiv alimentat de un curent de înaltă frecvență generator de ultrasunete. vibrațiile mecanice transmise și amplificat waveguide. La sfârșitul ghidului de undă are o proeminență de lucru. La sudarea vibrații elastice ridicate transmise prin waveguide la proiecția de funcționare în mișcare mecanică de înaltă frecvență orizontală.

Durata depinde de procesul de sudare a metalului de sudură și grosimea acestuia pentru grosimi mici este calculată dintr-o secundă.

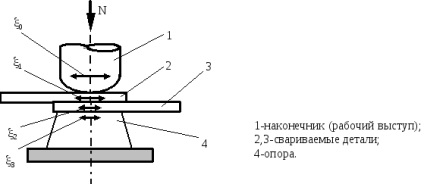

Figura 4. metale Schema de proces PSM

oscilații vârf sunt polarizate în plan care coincide cu suprafața plăcii superioare.

Fluctuațiile de vârf (de lucru instrument de ieșire în afară) plăci cauza fluctuații de sprijin și cu amplitudini x1. x2. x3. și x0> x1> x2> x3. ca în fiecare dintre domeniile „vârful-element“, „partea-o parte“, „element purtător“ are loc de absorbție a energiei de vibrație.

Procesul de sudare începe cu interacțiunea microroughness a suprafețelor sub acțiunea N, acestea sunt deformate.

După pornirea rezultatului de control cu ultrasunete în vibrația relativă a suprafețelor în contact microroughness experiență de forfecare și parțial deformate, convergența are loc, curățarea suprafeței, se stabilesc zone, etc.

La momentul inițial al acțiunii vibrațiilor ultrasonice pe frecarea uscată suprafețele sudate se produce, ceea ce duce la distrugerea straturilor de oxizi și pelicule de gaze adsorbite și lichidelor. După suprafețele juvenil procesul de formare prin frecare uscată trece în frecare pură, care este însoțită de formarea setării nodurilor. Setabil contribuie oscilații amplitudine mici și suprafețe de frecare alternante natura acestor oscilații.

Examinarea Metalurgia mostre de metale diferite care sunt sudate la diferite moduri de sudare (putere, durata, la presiuni diferite), care nu se găsesc în zona de sudare structurii turnate sau expunerea la metal la temperaturi ridicate. Sa stabilit că în temperatura zonei de sudură nu este mai mare decât 0,6 ori temperatura de topire.

Unele date privind temperatura (t °) într-o zonă de sudură sunt date în tabelul 1.