Cât de repede nakachatsya?

Cum sa scapi de excesul de greutate?

Cum de a construi presa?

piese de mașini de prelucrare de calitate este definită prin două criterii: precizie de prelucrare și finisare a suprafețelor.

Precizia prelucrării pentru a înțelege măsura în care componentele fabricate dimensiunea și forma specificate. În cele mai multe cazuri, piesele de formă este determinată de combinația de forme geometrice cunoscute: cilindrice, conice, suprafețe, etc., pot fi stabilite următoarele elemente principale care să corespundă criteriilor specifice cerințele ..:

- mucegai de precizie. .. Ie gradul de conformitate a pieselor de suprafață individuale ale corpurilor geometrice cu care acestea sunt identificate;

- precizia dimensională a suprafeței piesei de prelucrat;

- aranjament de precizie a suprafețelor

Abaterile de formă și poziția suprafețelor

Abatere formează suprafața efectivă de nominală, t. E. Un predeterminat desen estimat cea mai lungă distanță D între punctele suprafeței reale și nominale, măsurată de-a lungul normala la acesta din urmă. Abateri de forma și poziția suprafețelor reglementate GOST. Cele mai frecvente sunt:

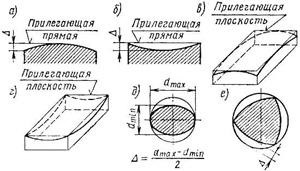

Abaterile de la planeitate:

- Convexitate - abatere de la liniaritate, în care îndepărtarea tuturor punctelor profilului real al liniei adiacente este redusă de la marginea la mijloc; (figura 1, și, c.)

- Concavitate - abatere de la liniaritate, în care îndepărtarea tuturor punctelor profilului real al adiacente crește margine dreaptă din mijloc (figura 1, b, d.).

Abaterile de la rotunjime:

- Ovalitate - abaterea de la circularitate la care profilul real este figura de formă ovală, cele mai mari și cele mai mici diametre în direcții reciproc perpendiculare (figura 1, d);

- Cut - abaterea de la circularitate la care profilul real este o formă poliedrică (Figura 1 e).

Figura 1. Identificarea formei deviere

Abaterile profil secțiune longitudinală - caracterizată prin nerectilinie și paralelism generatoarelor:

- Taper - rugozitate, care formează rectilinie, dar nu paralele (vezi figura 2a.);

- Barreling - rugozitate, în care formarea non-rectilinii, iar diametrele crescând de la marginile la secțiunea de mijloc (Figura 2b.);

- Saddleness - rugozitate, în care formarea non-rectilinii, iar diametrele scad de la marginile la secțiunea de mijloc (Fig 2 in.).

Figura 2. Abaterile profil secțiune longitudinală

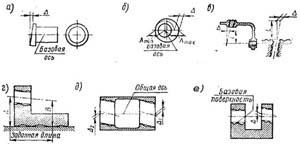

Figura 3. Variante de locație

aranjament Abaterile caracterizat prin devierea poziției reale a suprafețelor (axe) din locațiile lor nominale:

- runout mecanice - diferența D celei mai mari și cele mai mici distanțe de puncte ale suprafeței de capăt reală, un plan perpendicular pe axa de rotație a bazei; (Figura 3, de asemenea.)

- Radial runout - diferența dintre cele mai mari și cele mai mici distanțe față de punctele de suprafața reală față de axa de rotație a bazei în secțiunea transversală perpendiculară pe această axă;

- Perpendicularitate axe sau axă plane și - distanța D Or între axe și planul axei la o lungime predeterminată (figura 3 in.); De exemplu: = 0,025 mm pe o lungime de 100 mm.

- Nealinierea axei de rotație și planul - O diferență în cele mai mari și cele mai mici distanțele dintre axa și planul adiacent la o anumită lungime (figura 3, d.);

- Nealiniere - distanța maximă D (figura 3, e.) Între axa suprafeței și axa suprafeței de referință pe întreaga lungime a suprafeței sau distanța dintre aceste axe într-o secțiune predeterminată.

Cât de mult se poate în jurul valorii de te pui cu mobilier greu?!

Forțele Berga trăi confortabil. Fii in trend! canapea Naduy!

Mergând la plaja? Scapă de nisip în mașină și pe lucruri!

Adu-o plajă de saltea anti - nisip.

Factorii care determină precizia prelucrării

Eroare - Abaterea parametrilor efectivi ai suprafețelor de obiecte definite pe desen este, de asemenea, numită eroare de neadaptare a rezultat a mișcării reale a mișcărilor piesei și instrument apare cinematica furnizat eroare de procesare a mașinii.

Compoziția erorilor de procesare includ:

- Eroare de operare a mașinii, care apare din cauza inexactitatea schemei cinematice a mașinii și a componentelor sale individuale;

- ajustare de eroare care rezultă din instrument necorespunzătoare aranjament reciproc și piesa de prelucrat, precum și stații de reglare nu funcționează corespunzător și închiderile.

dezvoltă setări Pogreshnostt de la:

- taiere inexactități ajustare instrument;

- uzura sculei de tăiere;

- deformarea elastică a sistemului tehnologic de mașini-unelte-piesa (SIDA);

- deformări termice ale componentelor de mașini, piesa de prelucrat și scula de tăiere.

Precizia setărilor aparatului și instrument de tăiere

Prin deplasarea dispozitivului de tăiere într-o dimensiune în sus și în jos în raport cu axa de mașini (Fig. 4) D crește diametrul gol.

mașină rotativă Heartbeat conduce la centrilor de prelucrat suprafețe ale piesei de prelucrat în raport cu axa deschiderilor centrale. Atunci când se deplasează preforma la o altă mașină cu bate alte centre pot apărea abateri de la coaxialitate dintre piesele prelucrate în diferite condiții.

Rigiditatea sistemului tehnologic

Sistemul tehnologic Duritatea este raportul dintre forța de tăiere radială Py, direcționată perpendicular pe suprafața care trebuie tratată, la o deplasare y a vârfului sculei în raport cu suprafața de lucru a piesei în aceeași direcție:

Sub influența forțelor de tăiere apar elemente de deformare elastică SIDA sistem de procesare (îndoire și tăietor de compresie, îndoire a piesei de prelucrat și altele asemenea). Dacă sub acțiunea sculei de tăiere și piesa de prelucrat nu este deformat, suprafața d tratate (Figura 5) ar avea un diametru al unui cilindru.

Cu toate acestea, ca rezultat al deformărilor elastice ale sculei și suprafața piesei de prelucrat cu diametrul de tratat va diferi de la țintă de incertitudinea -. Această eroare este cu atât mai mare, cu atât mai mare amploarea forțelor, cu atât mai mare de tăiere raza. La diferite puncte în sistemul de proces duritatea suprafeței tratate variază. De exemplu, când o mandrină în consolă 3 fălci părți rigiditate va scădea pe măsură ce distanța de la mandrina. Prin urmare, când se procesează cu longitudinale părți jgheabului de alimentare prin acțiunea săgeată forțelor de tăiere va varia de-a lungul lungimii suprafeței tratate, vom obține o parte forma de eroare - în loc de conul cilindrului (vezi Figura 6 ..).

Deformațiile sculei de tăiere în funcție de amploarea abaterii de la titularul său instrument, în special atunci când un impact găuri adânci plictisitoare (fig. 8).

rigiditate sporită a sistemului tehnologic - o condiție indispensabilă a condițiilor de tăiere de înaltă performanță și îmbunătățirea preciziei de prelucrare.

Efectul temperaturii asupra preciziei tratamentului și a altor factori

In timpul procesului de tăiere unitățile de sistem sunt încălzite, ceea ce conduce la erori de temperatură. Astfel, datorită funcției de încălzire elongates porțiunea sa de tăiere, ceea ce duce la apariția de forma și mărimea erorilor când procesarea suprafețelor lungi.

Se încălzește în timpul tăierii duce la încălzirea piesei, și - cu cât semifabricatului, astfel încât acesta este încălzit neuniform. În consecință, se schimbă forma și mărimea acesteia, care introduce o eroare suplimentară de procesare.

Temperatura de încălzire a piesei depinde de cantitatea de căldură furnizată piesei, care la rândul ei depinde de masa piesei, capacitatea sa termică a materialului, condițiile de tăiere. Cu cât mai mare masa piesei, temperatura mai puțin sensibile la deformare.

În timpul funcționării mașinii căldura este generată din cauza frecării la nivelul articulațiilor și lagărelor, prin care căldura părților componente ale mașinii și a mecanismelor sale. In șurub decupare strung este în principal headstock încălzit. Tailstock, suport și cadru sunt încălzite ușor. Datorită masei mari a părților componente ale mașinii sunt deformările termice rapide, care nu afectează în mod semnificativ precizia de prelucrare.

O mare influență asupra preciziei de prelucrare a uzurii dimensionale a sculei de tăiere într-o direcție normală la suprafață. cantitatea de uzură depinde de traseul parcurs de dispozitivul de tăiere în timpul perioadei de fermitate, adică mod de tăiere:

[M], în cazul în care viteza de tăiere, m / min.

Intensitatea dimensiunea caracteristică este relativă de uzură de uzură (microni), adică uzura dimensională care pot fi atribuite la 1000 m de tăiere căi:

Uzura relativă este o dependență complexă de viteza de tăiere (vezi. Fig. 9). În zona de viteză mică (50 m / min), este destul de mare; odată cu creșterea vitezei de tăiere scade, ajungând la un minim la valoarea optimă. O creștere suplimentară a vitezei de tăiere crește uzura relativă.

Dependența ratei de uzură a timpului de funcționare instrument are forma următoare (vezi. Fig. 10). La începutul sculei se uzeaza mult mai intens. Uzura inițială poate fi reprezentat prin adăugarea la lungimea căii de tăiere.

Apoi, dimensiunea de uzură poate fi definită prin formula: