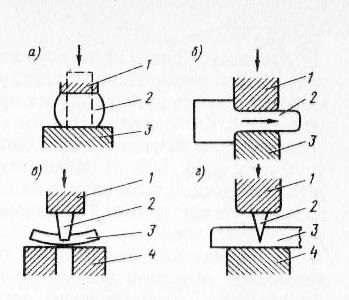

Esența procesului de forjare liberă este faptul că schimbarea necesară în forma piesei de prelucrat se realizează prin lovire și presare cu ajutorul unei scule speciale (presă) a presei sau a ciocanului. Acest tip de prelucrare a metalelor cu presiune se efectuează numai cu încălzire. Procesarea liberă realizează nu numai o schimbare a formei piesei de prelucrat, ci și o îmbunătățire a proprietăților mecanice ale părții rezultate. În majoritatea cazurilor, forjările servesc drept semifabricate pentru prelucrări ulterioare. Când forjați, fluxul de metal pe laturile sub impactul ciocanului nu se limitează la nimic. Acesta este motivul pentru care o astfel de metodă de formare a metalelor se numește forjare liberă. Semifabricile inițiale pot fi lingouri, flori sau produse lungi (de exemplu, tije). În procesul de forjare liberă, kernelurile sunt măcinate și compactate, învelișurile interioare și bulele sunt eliminate. Această metodă de formare a metalelor este utilizată pentru a produce foraje simple, de diferite forme și dimensiuni, precum și pentru fabricarea unui lot mic de piese forjate. Să luăm în considerare operațiunile de bază ale forjării libere: pescaj, pescaj, firmware, tăiere (Figura 1).

Precipitarea (figura 1a) este folosită pentru a reduce înălțimea piesei de prelucrat, ceea ce duce la o creștere a secțiunii transversale. Preforma (indicată în fantomă) este montat pe nicovală 3 și lovește produsul ciocan de forjare 1, care se obține ca un element osazhennaya rezultat 2 poate efectua precipitat parțial, m. E. Precipitat o porțiune a preformei, având ca rezultat, la rândul său, de exemplu, semifabricatul bolt. Țagina precipitată are o formă de butoi. Acest lucru se datorează faptului că, datorită forțelor de frecare semnificative între planele Zagot-ing și forjare adiacente ciocan și nicovală sunt deplasate straturi de metal este foarte mic, iar mai departe metalul este mutat fără nici un obstacol.

Fixarea (figura 1 b) este proiectată pentru a mări lungimea forjării prin reducerea secțiunii transversale. Broșă se realizează prin comprimarea repetată a semifabricatului 2, pus pe nicovală 3, ciocanul suflă 1. După fiecare piesa de sertizare este rotită în jurul axei sale cu 90 ° și 180 °.

Firmware-ul (Figura 1c) servește la obținerea unei găuri în forjare. În acest scop este încălzit, este plasată peste orificiul arborelui rotativ 4. Nako-set top poanson 2 este aplicat pe aceasta și lovituri de ciocan 1. Deschiderea poate fi formată în mai multe etape, în special în cazul în care lucrarea are o grosime mare.

Tăierea (fig.1 g) este utilizată pentru a separa piesa de prelucrat în părți separate. În acest caz, piesa de prelucrat 1 este așezată pe nicovală 4, apoi se pune daltă 2 și secțiunea metalică este lovită de impactul ciocanului 1.

Dezavantajele forjării includ faptul că rezultatul este un billet care are clase de precizie foarte scăzute. În plus, factorul de utilizare al materialului este destul de scăzut. Deșeurile de metal în timpul forjării pot ajunge la 20 - 30% din masa piesei de prelucrat. Acest lucru se datorează fumurilor, deoarece sunt prelucrate preformele încălzite și, de asemenea, datorită volumului mare de porțiune neutilizată a lingoului.

Fig. 1. Scheme de forjare liberă