§ 1. Clasificarea mașinilor de foraj și a metodelor de găurire

În mod intenționat, mașinile de găurit sunt împărțite în mașini pentru formarea găurilor pentru cărbune și pietre și pentru conducerea puțurilor în diverse scopuri - explorare, avarie, ventilație, drenaj, degazare etc.

Se obișnuiește să se numească cavități cilindrice de găuri de sondă, realizate într-o stâncă, cu o adâncime de până la 5 m, cu un diametru de până la 75 mm. Shpu-ry de un diametru mai mare sunt numite sondă, și o lungime mai mare de 5 m - găuri profunde.

Mașini de foraj, în plus, clasificate prin metoda de distrugere a rocilor, genul de energie consumat.

Conform primului semn, ele sunt împărțite în mașini cu metode mecanice, fizice și combinate de distrugere a rocilor, în funcție de tipul de energie consumată - electrică, pneumatică, hidraulică și combinată.

În metoda mecanică de distrugere se efectuează efectul direct al unui instrument de foraj special pe piatra distrusă. Această metodă include găurirea prin rotație șoc, rotație, rotație prin șoc și rotație-percuție.

În metoda fizică de distrugere, rocile sunt afectate de gaze, lichide, curent electric, căldură sau alte forme de energie. Această metodă include găurirea la foc (termică), explozivă, ultrasonică, hidraulică și electrohidraulică.

Cu o metodă combinată de fractură, roca este afectată simultan de metode mecanice și fizice.

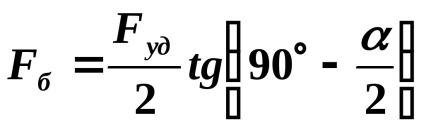

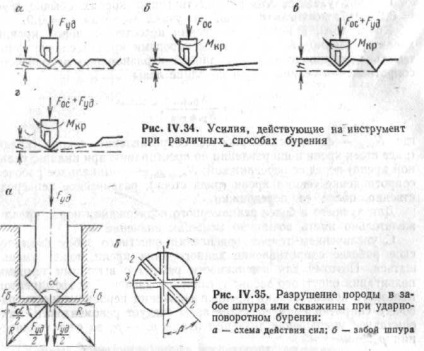

găurire-Shock rotativ (Fig. IV.34, a) caracterizat prin aceea că scula în formă de pană introdusă în formațiune sub dei scurt Corolarului, dar mare magnitudine șoc FYD îndreptate de-a lungul axei sculei. În acest caz, viespe-urlând forță de presare instrument este foarte mic Foc și oferă doar un instrument legătura cu rasa în momentul impactului. Cuplul MKP este de asemenea foarte mic. După fiecare impact, datorită rasei instrument și elasticitatea ricoșează din ultimul de jos, și se rotește mecanismul de rotație cu un unghi β (Fig. IV.35), de obicei egal cu 10-20 °. Sub influența șocului în curs de distrugere a Bootarea rocă sub acțiunea burghiului (bo-1 Rozdil -1, 2 3 -2 și -3) de adâncime h și forfecare prin acțiunea F6 componenta orizontală:

unde α = 90 ÷ 120 ° este unghiul de ascuțire a burghiului.

Piatra distrusă este scoasă din gaură sau fântână prin clătire, suflare sau altfel. Principalul avantaj al forajului de șoc-pivot este capacitatea de a fora roci cu rezistența f = 6 ÷ 20.

Cu borers (perforante) găuri gaură și un diametru de 20-150 mm și o adâncime de 12 m sau mai mare, și mașini de cablu de foraj - diametrul găurii de 300 mm și o adâncime de 40 m sau mai mult.

Dezavantajele foraj rotativ-percuție ar trebui să includă periodicitate instrument de impact pentru roca, timpul necesar pentru a trece, de zece ori mai puțin timp în mișcarea sculei spre sacrificare, saritura si roti. În plus, pentru forajul rotativ de impact, caracterizat prin formarea de praf, zgomot și vibrații în timpul funcționării.

găurire rotativ (Fig. IV.34, b), caracterizat prin aceea că dispozitivul de tăiere sub influența unei forțe axială F ,, c-conductive și momentul răsucirea CDM se mută translațional pe o față separare tăiată de-a lungul unei linii elicoidale grosime h. În acest caz, șocurile sunt absente. Distrugerea stâncii poate fi realizată prin tăiere, zdrobire și strivire. Îndepărtarea produselor de foraj dintr-o foraj sau puț este realizată cu tije sau șuruburi răsucite, cu aer comprimat și apă.

Mașinile de găurit rotative cuprind burghie de mână și telescopică, mașini de găurit, mașini de găurit rotative cu timp îndelungat, mașini de găurit și de găurit și mașini de găurit cu burghiu. Zona de aplicare a acestora este rocă abrazivă redusă cu factorul de rezistență până la f = 6 ÷ 8, iar când scula este echipată cu diamante - roci puternice și foarte puternice (f> 10).

În foraj de găurire rotativă distinge sacrificare continuă, atunci când roca este rupt în întreaga zona sa, iar sacrificarea inelului vym, atunci când centrul de jos a găurii (bine) este coloana (miez) roca intactă. Avantajele forajului rotativ: continuitatea procesului, asigurarea unei productivități ridicate; distrugerea stâncii printr-o tăietură mare, care reduce formarea prafului și

consumul specific de energie; absența vibrațiilor mașinilor la locul de muncă. Deficiențele includ un domeniu de aplicare limitat pentru rezistența rocilor.

Vârful de foraj rotativ (Figura IV.34, c) poate fi considerat un șoc cu o rotație continuă a sculei. Distrugerea stâncii are loc sub influența unei mari încărcări de impact Fud. instrument pană transmis (bit) este în permanență presat la fund cu o forță axială relativ mică Foc în timpul rotației continue a sculei sub cuplul mic întinsă-Corolarului Mcr suficientă pentru a produce o rotire a găurii (sau gaura) din rasa inserție shennoy și tăiate mici o parte din acesta, asociat slab cu matricea.

Această metodă de foraj este implementată în unitățile de foraj, prima nyaemyh în industria minieră pentru sonde de foraj diamil Trom 85-150 mm și o adâncime de 70 m în hard și abrazive pori rânduri (f = 8 ÷ 20).

Ritmul de foraj rotativ (Figura IV.34, d). Distrugerea stâncii are loc sub influența încărcării axiale semnificative Foc, șoc Fyjr, precum și a cuplului MKR. Cu această combinație de eforturi, cea mai mare parte a energiei este folosită pentru distrugerea rocilor prin tăiere, iar sarcina de impact crește adâncimea inciziei. Domeniul de aplicare - roci neabrazive cu un coeficient de rezistență f = 6 ÷ 14.

Această metodă de găurire este implementată în principal pe mașinile grele de foraj pentru găurirea puțurilor de foraj și a puțurilor cu un diametru de până la 100 mm.

Metoda de găurire cu ultrasunete se bazează pe principiul acțiunii comune pe piatra undelor de ultrasunete de înaltă frecvență aplicate pe instrument și asupra efectului de cavitație al lichidului de spălare.

Metoda de găurire hidraulică se bazează pe acțiunea jeturilor de apă cu diametru mic (0,8-1 mm), alimentate cu fața la presiune ridicată (până la 200 MPa) și la viteză supersonică.

Metoda de găurire electrohidraulică se realizează prin aplicarea tensiunii înalte la contactele circuitului electric amplasat la fundul unei sonde umplute cu apă. În acest caz, defalcarea decalajului interelectrode are loc cu formarea unui canal de gaz la punctul de defalcare. Presiunea din canalul scânteii, în funcție de parametrii circuitului de descărcare, atinge 600-1500 MPa. Localizarea canalului de scântei în imediata vecinătate a rocilor duce la distrugerea acestuia.

Tehnicile de găurire cu ultrasunete, hidraulice și electrohidraulice se află în stadiul de cercetare teoretică și experimentală și nu sunt utilizate în industrie.

Metoda fizică include, de asemenea, forajul exploziv, care poate fi efectuat cu ajutorul cartușelor de exploziv lichid sau solid, precum și prin jet.

În primul caz, lichidul de spălare care circulă în gaura de sondă a coborât la țevile cu o anumită frecvență sunt furnizate cartușe cu solide sau lichide explozive, explodează la impact pe față. În al doilea caz, tuburile speciale ale containerelor către un dispozitiv de dozare vzryvobura din puțul de foraj recepționează componente lichide explozive (combustibil și oxidant), apoi co-hrănite torye sacrificare și folosind inițiator (aliaj de sodiu și potasiu) exploda.

Explozia este în curs de verificare.

Proiectarea termomecanică se referă la o metodă combinată de distrugere a rocilor. Metoda inventivă chaetsya-ajung la concluzia ca folosind jeturi de mare de gaz în stratul de suprafață este creat stare pretensionată în gaura de sondă, prin ameliorarea substanțial th-chaetsya distrugerea ulterioară a rocii mecanice Sport acțiune (bit conic cu role sau alt instrument de foraj). Productivitatea mașinilor de găurit termomecanice este cu 30-50% mai mare decât în cazul forajelor cu role pure.