Mulți dintre cei care folosesc o imprimantă 3D s-au confruntat în mod repetat cu nevoia de a produce un lot de modele într-un timp scurt și cu necesitatea de a obține un produs cu mai multe caracteristici de rezistență.

Din nefericire, imprimanta 3D este departe de a reuși întotdeauna să reproducă sarcina, dar este cel mai bun candidat pentru creație, așa-numitul model-eșantion. În viitor, pentru a ajuta în această problemă vine companii materiale de «Smooth-On», cel mai popular este, probabil, producătorul de materiale de respingere la rece.

În acest articol sunt luate în considerare cele mai comune siliconi, poliuretani și aditivi. De asemenea, atingem procesul de creare a formularelor, găsirea de aplicații pentru ele și vom produce în mod independent forma și modelul de silicon.

Secvența procesului de creare a unui produs prin turnare este adesea aceeași: se creează un model prin care se repetă matrița de silicon, se umple cu material și la ieșire ajungem produsul finit. Cu toate acestea, în funcție de complexitatea modelului, proprietățile necesare, oricare dintre etape se poate schimba semnificativ.

Să urmărim procesul de pregătire a modelelor tipărite pe o imprimantă 3D. Compania "Smooth-On" acordă atenție acestei tehnologii și a produs un lac specializat "XTC-3D". Această substanță îmbunătățește în mod semnificativ petele vizibile, straturile.

Metode de creare a formularelor

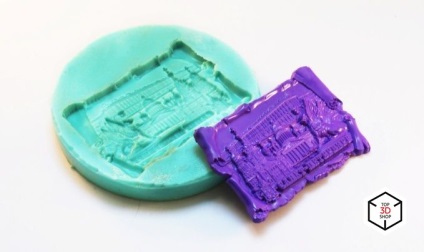

• Umplere solidă

Această metodă este cea mai ușoară, în fabricare. Modelul este plasat într-un container special închis de plexiglas, plastic sau alt material denumit cofraj, fixat etanș, apoi umplut cu silicon. Această metodă este utilizată pentru a crea modele simple, reliefuri și suveniruri și alte produse.

Această metodă este similară cu cea anterioară, singura diferență fiind că forma este ulterior tăiată pentru a facilita îndepărtarea. La fabricare, modelul este fixat într-o stare suspendată cu ajutorul unui fir, fir sau fixat pe un suport subțire. Această metodă de turnare este concepută pentru a crea o formă geometrică mai complexă a unui produs tehnic.

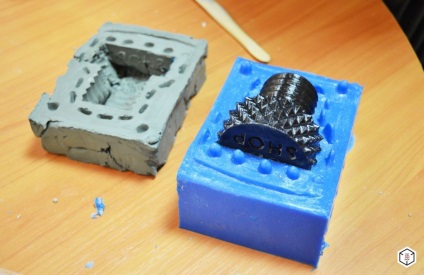

Această metodă constă în plasarea piesei pe o bază de argilă sau plastilină, împărțind forma pe jumătate. Pe baza unor blocuri speciale care asigură combinarea celor două forme. Cofrajul este în jurul și sigilat cu clei sau plastilină. După aceasta, forma este transformată, lutul sau plastilina este curățată, stratul de silicon este separat și se toarnă a doua jumătate a matriței.

Această metodă de fabricație este cea mai dificilă. Diferența față de cele anterioare este că modelul este plasat pe o bază de argilă sau plastilină, care împarte forma pe jumătate.

În bază localizați încuietori speciale, care asigură în continuare alinierea exactă a celor două forme și exclude deplasarea. În jurul bazei se colectează cofrajul, se sigilează cu lipici fierbinte sau plastilină, după care se toarnă prima jumătate a matriței. După siliconul vindecat, forma trebuie să fie oglindită, resturi de lut sau plastilină curata si capac din silicon agent de eliberare special, numai după aceea a doua jumătate a matriței este umplută.

Metode de turnare a materialelor plastice

Această metodă creează o formă așa-numită "stocare" și acest lucru se întâmplă când siliconul repetă exact forma obiectului și are o grosime de 3 mm până la câteva centimetri. Când creați formularul "în namazku" este necesar un silicon suficient de vâscos, care nu curge. Pentru o muncă convenabilă, se recomandă utilizarea siliconului "tixotrop" sau obișnuit, dar cu adăugarea unui agent de îngroșare.

Materialul trebuie aplicat cu o perie sau o spatulă în mai multe straturi. De asemenea, este necesară alternarea vâscozității și vitezei de întărire, acest lucru fiind necesar pentru ca mucegaiul să fie cât mai detaliat și mai durabil posibil. După ce am terminat de făcut straturile, continuăm să creăm o cochilie exterioară rigidă, a cărei sarcină va fi să păstreze forma.

Metode de turnare a materialelor plastice

Cea mai ușoară modalitate de umplere este turnarea obișnuită a materialului plastic în matriță, este folosită pentru fabricarea la domiciliu, cu ajutorul acestuia, este suficient de ușoară pentru a atinge calitatea cerută. Dacă este necesar, este posibil să se utilizeze o unitate de înaltă presiune, care implică îndepărtarea completă a bulelor de aer.

Cu acest proces de fabricație, matrița este plasată într-o cameră cu presiune crescută (până la 4 atmosfere). Forma trebuie lăsată în cameră până se solidifică complet.

Vom descrie o altă metodă, așa-numita umplere "run-in". Este folosit pentru a crea articole goale. Formularul este umplut cu material plastic (aproximativ 10% din volumul total), astfel, este necesar să se închidă toate deschiderile prin care sa efectuat umplerea, așa cum urmată de rotație în toate planurile formă (manuală sau automată). În timpul rotației, plasticul se extinde uniform pe pereții matriței și îngheață.

Acest tip de silicon se bazează pe platină. Solidificarea are loc la temperatura camerei, formând o formă puternică, flexibilă și detaliată. Materialul acestei serii este destinat turnării siliconului, poliuretanului, rășinilor și poliesterului. Sensibil din punct de vedere chimic și care nu poate lucra cu latex, sulf și compuși similari. Figura din nume corespunde durității scalei "Shore A". Materialul în sine este bicomponent, iar părțile sale sunt amestecate într-un raport de 1: 1. Este destinat creării de forme printr-o metodă de "umplere continuă".

Este destinat creării de forme prin metoda "namazku". Ea are o viscozitate mare, capacitatea de a modifica proprietățile folosind un agent de îngroșare și accelerator, cu crearea ulterioară a formei multistrat de calitate. Două componente, amestecate într-un raport de 1: 1.

Pastă siliconică cu durată de viață scurtă: 1, 4 și 30 de minute. Se folosește exclusiv pentru amestecarea manuală. Extrem de durabil și durabil în utilizare. În stare solidă este sigură că se toarnă ciocolată, caramel și alte ingrediente.

Silicon semi-transparent. Caracteristica sa, (transparenta optica), este folosita in special atunci cand se creeaza forme complexe - siliconul este perfect vizibil, ceea ce face ca taierea sa fie mai exacta. La fel ca și seria "Equinox", este sigur în contact cu alimentele.

Notă existența unor aditivi de silicon speciale, care au o varietate de efecte, de exemplu: Accel-T și Plat-Cat sunt acceleratori de vulcanizare, Slo-jo - mărește durata de viață de siliciu, Thi-Vex este responsabil pentru creșterea vâscozității silicon și permite să-l pună pe modelul unei perii sau a mistrie, Silc-Pig - pigmenți concentrați pentru colorare.

Această serie este cea principală pentru crearea produsului final. Seria include aproximativ 10 nume de materiale plastice diferite, cu proprietăți care vă permit să alegeți materialul necesar pentru proiectul dvs. De exemplu, considerați "Smooth-Cast 300", proprietarul unei durate scurte de viață de 3 minute și timp de întărire de 10 minute, aceasta vă permite să reproduceți rapid loturi mari de piese. "Smooth-Cast 305", similar eșantionului descris mai sus, diferența este doar în timpul vieții, este de 7 minute. Cu o creștere a duratei de viață, un produs mai bun poate fi obținut prin degazarea componentelor mixte. Luați în considerare "ONYX", are o culoare neagră neagră, care nu poate fi obținută cu ajutorul unui colorant. "65D ROTO" servește pentru a crea un model gol, folosind metoda "run-in", este indispensabilă pentru reproducerea exactă a culorilor, înghetează fără contracție și copiază produsul cu precizie maximă.

- Seria de silicon "SARCINA"

O serie de scopuri speciale. Este proiectat pentru utilizare în industrie și are proprietăți specifice pentru sarcini specifice.

Pentru un exemplu ilustrativ, vom lista filtrele pe domenii de aplicare:

Smooth-Sil 940, seria Clear Sorta, seria Equinox, SARCINA 11.

• Arhitecturale, turnarea betonului și a altor materiale abrazive:

Seria VytaFlex, seria Brush-On, seria Ez-Spray, seria PMC.

• Medical: simularea țesuturilor și a organelor

Seria Dragon Skin, cu aditivi Slacker, Ecoflex 0030, Gel Ecoflex, Body Double.

Practic orice poliuretan și silicon, în funcție de sarcini și cerințe. Seria Mold Max, Star Mold, Smooth-Cast, SARCINĂ.

• Efecte speciale și machiaj:

Skin Tite, corp dublu, Dragon piele, Alja-Safe, Ecoflex, Soma Foama, cauciuc de sticla, Encapso K.

Trebuie remarcat faptul că această diviziune este condiționată și nu reprezintă pe deplin o gamă largă de elemente Smooth-On

Luați în considerare materialele și echipamentele care pot fi folosite acasă. Să încercăm să creăm cel mai complex, format din două părți.

• Stratul de silicon cu platină 30

• Poliuretan neted de turnare netedă 300

• Lac pentru modele 3D XTC-3D

• Ambalarea mănușilor de vinil

• cupe de plastic de unică folosință

• Container de amestecare

• Arma topită la cald

• Material pentru cofraje (panouri din plastic)

• Argila sculpturală

• Mai multe perii de vopsea

Modelul este un produs destul de comun - un bolț tipărit pe o imprimantă 3D.

Am creat-o cu plastic negru PLA pe un designer Picaso 3D cu o grosime a stratului de 100 microni.

Apoi, facem procesarea astfel încât modelul turnat să nu ia stratul de imprimare al obiectului imprimat. Șurubul este tratat cu lac XTC-3D, apoi netezit pentru a obține o suprafață netedă

Modelul nostru este gata pentru turnare, pentru aceasta îl așezăm pe fundația lutului și îl imersăm în jumătate, astfel încât să începem procesul de nivelare a lutului.

Marginea trebuie să fie plată, adiacentă modelului, trebuie să îndepărtați excesul de argilă, să închideți modelul în cofraje.

Articulațiile din plastic trebuie să fie tratate cu adeziv și cofrajul este închis, facem săpături pentru încuietori în el.

Să trecem la procesul de turnare a siliconului. Deoarece siliconul și poliuretanul bicomponent sunt predispuse la fracționare, este necesară o amestecare amănunțită înainte de fiecare utilizare, apoi se măsoară aceeași cantitate de două componente în volum și se trece la procesul de amestecare.

Din fericire, pentru acest grad de silicon, degazarea în cameră nu este necesară, ceea ce simplifică foarte mult procesul de producție.

Umpleți siliconul în cofraje, lăsați-l să înghețe timp de 6 ore, după care eliberați modulul de cofraje și îndepărtați lutul, curățându-l de resturile.

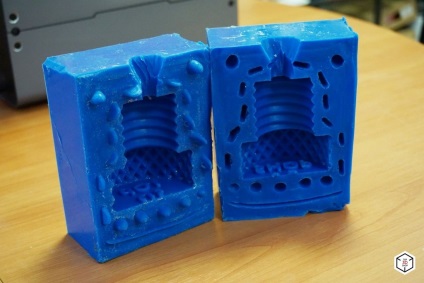

Acum este necesară lubrifierea siliconului cu un compus separator, în absența acestuia putem folosi o vaselină simplă.

Apoi repetați procesul, turnând a doua jumătate a formularului.

După șase ore, uniforma noastră este pregătită. Folosind lama, trebuie să deconectați cu grijă jumătățile, scoateți piesa.

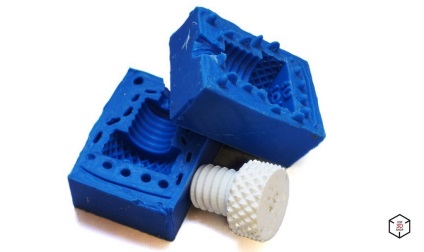

Și acum totul este pregătit pentru turnarea poliuretanului. Legăm cele două jumătăți ale matriței, elementele cofrajului sunt folosite pentru rigiditate, pot fi fixate cu benzi sau benzi elastice.

Este necesar să amestecați ambele componente, să le agitați timp de 5-10 minute, apoi lăsați-o să se așeze. Mai mult, ca și în cazul siliconului: măsurați o cantitate egală în volume și amestecați-le. După ce ați făcut amestecarea, trebuie să acționați repede, deoarece durata de viață este de numai 3 minute, după care plasticul va profita.

În concluzie, vreau să observ că posibilitățile cu adevărat mari de utilizare a materialului "Smooth-On" sunt deschise împreună cu imprimarea 3D.

Acum puteți obține produse din mai multe materiale cu proprietăți diferite, care nu se limitează exclusiv la PLA și ABS. Trebuie remarcat faptul că este disponibilă o producție pe scară mică: pentru aceasta trebuie să tipăriți 1 copie și, după ce ați procesat-o, puteți crea numărul necesar de copii la domiciliu într-un timp scurt. Pentru a obține un rezultat excelent, nu este necesar să folosiți echipament scump.