Unitățile de comandă electrice (testere) sunt proiectate să efectueze testarea circuitului pe placa de circuite imprimate în timpul fabricării. În legătură cu complexitatea și nomenclatorul tot mai mare (cu o dimensiune relativ mică a lotului) de plăci cu circuite imprimate, metoda cea mai rațională de control este folosirea testerelor cu sonde mobile (Flying Probes Test System)

Una dintre tendințele de producție moderne de electronice - trecerea la o dimensiune componentă miniatură cip 0402, 0201 și 01005. Articolul se ocupă cu mașina SMD Samsung Techwin compania SM-321, care este proiectat pentru a reflecta aceste tendințe

Sarcina de a asigura calitatea produselor electronice nu este numai munca de organizare, care să permită, în special, certificarea producției pentru respectarea oricărui standard, dar, de asemenea, să identifice și să abordeze cauzele procesului de căsătorie, mai ales atunci când introducerea de noi tehnologii. Articolul examinează dependența calității modulelor electronice de [[fiabilitatea îmbinărilor lipite]].

Când doresc să spună despre calitatea pe termen lung a oricărui produs, ei vorbesc despre calitatea și fiabilitatea acestora.

Trebuie remarcat faptul că termenii "calitate" și "fiabilitate" sunt utilizați împreună pentru a evidenția relația dintre ele.

Calitatea produsului este în general definită ca respectarea cerințelor documentației tehnice în momentul monitorizării și testării. Fiabilitatea caracterizează capacitatea produsului de a îndeplini cerințele specificate în timpul funcționării. Într-un anumit sens, problema de fiabilitate reprezintă de fapt o problemă de calitate. Cu toate acestea, acesta poate fi cazul în care rezultatele obținute în cadrul testelor de acceptare, sunt în limitele stabilite de cerințele din caietul de sarcini, care este, sunt în concordanță cu cerințele sistemului de asigurare a calității, și, în același timp, acest produs poate fi ascuns Defectele care, în cele din urmă, duc la erori hardware prematură. Prin urmare, fiabilitatea operațională a instalării plăcii cu circuite imprimate poate fi diferită de cea obținută în încercările de conformitate cu cerințele specificațiilor. Prin urmare, problema de evaluare a calității produselor este, de asemenea, utilizarea de metode și mijloace de a recunoaște și de a aloca elementele de interconectare care nu îndeplinesc anumite criterii de fiabilitate.

Problemele teoriei și practicii de fiabilitate pot fi rezolvate prin două metode. Primul se bazează pe studiul comportamentului regularități statistic al obiectului ca agregat al elementelor sale componente, în legătură cu care comportamentul elementelor sale individuale este aleatoare.

În același timp, din punctul de vedere al evaluării fiabilității, întreaga varietate de stări obiect este redusă la două stări: funcțional și defect. Aceste stări sunt descrise prin funcții de fiabilitate obținute prin metode statistice.

A doua metodă, care tocmai se referă la domeniul tehnologic, bazat pe abordarea fizico-chimice pentru a asigura fiabilitatea și tehnice obiecte, care constă în identificarea unor verigi slabe (neomogenitati in structura) si studiul proceselor lor de degradare în funcția „neomogenitatea - sarcină“. Aceste procese sunt proprietăți și dependențe descrise, reflectând legile fizico-chimice eșec apariție. Pe baza acestor tipare, puteți împiedica apariția căsătoriei.

Procesele fizico-chimice care duc la eșecuri de interconectare sunt foarte complexe; natura lor nu a fost suficient studiată. Ca regulă, numărul de factori care trebuie luați în considerare la investigarea regularității eșecurilor treptate și bruște este foarte mare. același mod de eficacitate pentru a asigura fiabilitatea interconexiunilor specificate în proiectarea, fabricarea și exploatarea determinată de nivelul de cunoaștere a întregului complex de factori care afectează fiabilitatea.

Este evident că un factor important în asigurarea fiabilității elementului de interconectare este organizat în mod corespunzător de control al stării de calitate, care să contribuie la asigurarea testabilitatea în faza de proiectare.

sisteme de construcții eficiente pentru identificarea cauzelor și precursorilor de eșecuri, utilizarea optimă a informațiilor primite cu privire la eșecuri pentru a controla calitatea produselor din producția și funcționarea statului în procesul permite să deschidă și să utilizeze rezervele disponibile de creștere a fiabilității echipamentelor electronice.

În practica străină, au fost deja stabilite regulile pentru o activitate pas cu pas în comun a unui designer și a unui tehnolog:

- Furnizarea de manufacturabilitate - Design pentru Productivitate (DfM);

- Asamblare - Proiectare pentru Adunare (DfA);

- mentenabilitate - design pentru testare (DfT);

- și, în sfârșit, fiabilitatea - Design pentru fiabilitate (DfR).

Cerințe pentru aceste procese toate interacțiune serviciu întreprindere în proiectarea și fabricarea de produse electronice conținute în standardele străine, în special în IPC-A-620, ANSI / J-STD-001, IPC-SM-785, IPCD- 279 [1-4] . Desigur, puteți și ar trebui să se concentreze pe standardele noastre de asigurare a calității, în special, la „GOST 23752. placi. Specificații generale. " Dar necesitatea unor măsuri suplimentare sugerează că o evaluare standard a produselor electronice de calitate este esențială, dar nu suficient. Eforturi suplimentare sunt necesare pentru a asigura fiabilitatea la etapele de proiectare și producție. Posibilitățile de tehnologii noi se extind nu numai pentru a oferi o densitate mare de interconexiuni, dar și pe fiabilitatea produselor electronice. Fiabilitatea rației devine mai importantă problemă cu elemente de reducere de îmbinare de tip TSOP componente de suprafață-mount, BGA, CGA, MCM (module multicip), COB (chip de la bord), etc. Fiabilitatea placată prin găuri și găuri înfundate (PTV) de asemenea, devine mai critică cu reducerea diametrele lor. Dezvoltarea și introducerea pe piață a unor noi materiale și combinații ale acestora, în special cele care au redus valoarea coeficienților de dilatare termică în toate direcțiile, în special orientate spre rezolvarea acestor probleme. O altă problemă de fiabilitate - izolației electrice, pentru a reduce decalajul dintre conexiunile elemente - necesită pentru a lua decizia cerințe mai stricte pentru curățarea suprafețelor și menținerea purității mediului în camera curată.

MECANISME DE DETERIORARE ȘI REFUZARE

Structura îmbinărilor de lipit

Lipirea este o structură absolut neomogenă. Articulațiile de lipit constau dintr-o varietate de materiale diferite:

1) care acoperă plăcuțele de contact ale plăcii cu circuite imprimate pentru lipire;

2) unul sau mai mulți compuși intermetalici - soluții solide de staniu (Sn) cu o placă de circuit imprimat metalic (cupru);

3) un strat intermediar între stratul intermetalloid și lipit pe partea laterală a plăcii;

4) un lipitor având o structură de granule definită constând din cel puțin două faze: diferite dimensiuni de cristal și straturi intercristaline conținând diferiți contaminanți;

5) un strat intermediar între stratul intermetalloid și cel de lipire de pe partea componentă;

6) acoperirea pe suprafața de lipire a componentei.

Structura granulelor de lipire, ca regulă, nu este stabilă în timp. În timp, boabele cresc, deoarece aceasta reduce energia internă a structurii cristalului. Acest proces de creștere a cerealelor este accelerat cu creșterea temperaturii și cu încărcarea termociclică. Procesul de creștere a cerealelor - provoacă oboseală acumulatoare. Odata cu cresterea cerealelor, cresc interlaturile intercristaline, in care toate tipurile de posturi de lipire si vacante sunt extraterestre cristalelor. Datorită acestor procese de difuzie, rezistența cristalului crește rezistența materialului de lipire.

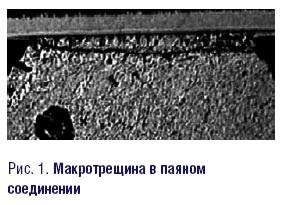

După formarea a 25% din micro-deșeurile vacante, cu încărcăturile mecanice corespunzătoare, îmbinarea de lipit este întreruptă de-a lungul granițelor granulelor. Aceste micro-viduri se transformă în micro-crăpături, dacă volumul lor ajunge la 40%. micropori Poziția crește în volum, microfisuri și să crească împreună în macro-fisuri, ceea ce duce la distrugerea finaliza îmbinării de lipire (vezi. fig. 1).

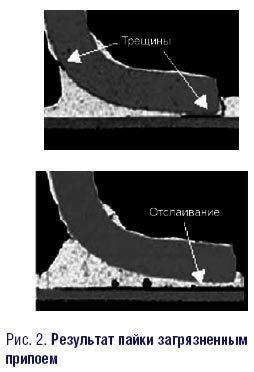

Oboseala eșec frecvent provocată de tensiuni termomecanice cauzate de diferențele mari în coeficienți de dilatare termică a materialelor și a componentelor de substrat. forfecare Cyclic care rezultă, de exemplu, la pornirea aparatului pentru a provoca coarsening grăuntelui de lipire și atenuarea acestuia. Deoarece stratul și locurile vacante intergranulară, formând pori și microfisuri formate din elemente de lipire străine, fiabilitatea îmbinărilor sudate este conectat direct cu contaminarea de lipire: și dizolvarea în vectori proprii de lipire coatings plăci și componente (figura 2.)..

O combinație nefavorabilă de materiale pe KTR

încărcare termomecanic rații apar în prezența diferențelor în coeficienții de dilatare termică (CTE) a materialelor îmbinate datorită generării de căldură a componentelor active care produc gradienți termici care pot fi atribuite de lipire. Pentru a evalua semnificația tensiunilor termomecanice folosind trei parametri: diferențele în coeficientul de dilatație termică a materialelor de împerechere (DA), supraîncălzirea (DT) și distanța dintre punctele de cuplare (LD), așa cum se arată în figura 3.

Incoerență locală a KTR

Discrepanța locală (locală) KTR se referă la diferența dintre dilatările termice ale lipitorului în zona de lipire și materialul carcasei componentelor electronice sau a plăcii cu circuite imprimate.

Consecințele diferențelor locale în CTE sunt mai slabe pe fileul de lipit, datorită distanțelor mici pe care acestea operează. Dar trebuie să se țină seama când diferențele în KTR devin semnificative.

DIFERENȚE ÎN EXPANSIUNILE INERTE

Modelarea eșecului de oboseală

unde este coeficientul de defecțiune a oboselii din plastic, egal cu POC61 0,325 (pentru alte aliaje acest coeficient este clar diferit); - durata de încărcare ciclică.

Pentru a reprezenta amploarea influențelor externe pe care le pot provoca solicitările de oboseală, Tabelul 1 prezintă diferitele condiții de funcționare ale echipamentelor pentru diferite scopuri. Din informațiile din acest tabel puteți vedea unde sunt reprezentate datele inițiale pentru calcularea comportamentului termic al pachetelor în ciclurile de încălzire și răcire, în funcție de temperatură și timp, pentru a calcula dinamica procesului de acumulare a atenuării oboselii.

În calcule este necesar să se țină seama de o altă trăsătură a lipitorilor, care constă în plasticitatea lor specială, adică se pot deforma sub acțiunea solicitărilor emergente.

Relaxarea slăbește aceste tulpini. Dar cu un ciclu de încărcare inversă, compușii relaxați obțin o gamă și mai mare de deformări. Exponentul 1 / s din ecuația (1), cu posibilitate pentru fenomenul de relaxare, are forma:

unde este intervalul de temperatură mediu al termociclurilor; tD este timpul jumătății ciclului în minute.

Durata ciclului semestru depinde de frecvența ciclică și de forma ciclurilor și este stabilită pentru timpul disponibil pentru procesele de relaxare a stresului.

Pentru condițiile tipice de funcționare ale echipamentelor electronice (între 0 și 100 ° C și tD între 15 și 720 minute), exponentul (-1 / s) este cuprins între 2,0 și 2,6.

Ecuațiile (1) și (2) oferă o prezentare generală a dependenței de timp a acumulării daune oboseală a numărului și amploarea ciclurilor termice aplicate la proprietățile reologice ale aliajului de lipit în zona de deformare plastică.

Desigur, aceste deformări sunt cauzate de diferențele în CTE și datorită fenomenelor de relaxare au o histerezis. Forme de histerezis de deformări ale îmbinărilor lipite sub sarcini termice ciclice au fost obținute experimental în [8].

Modelarea daunelor Evaluarea eșecului de oboseală acumulată ciclic nu este o sarcină simplă. Expresia (1) este utilizată pe scară largă pentru a explica tiparele generale de insuficiență a oboselii. Dar este mai realist să folosim forme simple de calcule care să excludă elementele de ordinul doi și să utilizeze coeficienți simpli obținuți empiric.

Astfel de expresii au fost obținute [9] și după aprobarea extensivă sunt planificate pentru utilizarea în standardele IEC. Gama de încărcări ciclice care determină deformarea plastică a îmbinărilor lipite ale componentelor fără plumb, ceea ce înseamnă debutul rănirii oboselii de ciclu mic, este descrisă de expresia:

Pentru cablurile de lipit, care pot amortiza sarcina la lipire:

Ecuațiile (3) și (4) conțin caracteristicile structurale ale îmbinărilor brazate care au un impact primar asupra fiabilității montajului la suprafață:

- A este zona minimă de lipire a ieșirii componentelor;

- F - empiric coeficient „imperfect“, care prezintă o deviere a îmbinării de lipire efectivă de idealul și ia în considerare o astfel de imperfecțiune ca urzit, non-ideale formă ration, distanțe diferite între elementele de conectare, prezența intermetalloidov fragile, segregări datorită îmbogățirii lipire plumb, incertitudine în acuratețea formulelor ( 1) - (4). Coeficientul F ia valori de la 1,0 la 1,5 pentru conductori cu bilă, 0,7 până la 1,2 pentru componente fără plumb și l pentru componente cu cabluri;

- h este înălțimea lipirii, de obicei este luată ca S de la înălțimea pastei de lipire aplicată prin șablon;

- KD - rigiditate îndoială "în diagonală" a terminalelor fără lipire;

- LD - distanța maximă dintre elementele de conectare;

- TC și TS - temperatura constantă a componentei și a substratului (de obicei TC> TS) în timpul lipirii sau a funcționării echipamentului;

- TC, 0 și TS, 0 - temperatura constantă a componentei și a substratului în timpul funcționării echipamentului se menține la temperaturi scăzute (echipamentul este oprit);

- înseamnă temperatura ciclică;

- aC și aS - CTE ale componentei și substratului;

- - potențial distruge stresul de oboseală cu relaxare completă;

intervalul ciclului de temperatură pentru componentă;

intervalul ciclului de temperatură pentru substratul de montare;

mărimea absolută a expansiunii temperaturii, luând în considerare temperatura suplimentară a supraîncălzirii componentelor datorită puterii disipate;

diferența absolută în coeficientul de expansiune a temperaturii (CTE) a componentei și a suportului de montare.

structură metalică complexă, care depinde în mod esențial de fiabilitatea contaminanților prin lipire care creează un fascicul și crește rația de cereale pentru a forma golurile intercristaline care merg în crăpături - soldered comune.

Rata defecțiunii este direct legată de numărul de încărcări ciclice care cauzează eșecul oboselii.

În publicațiile ulterioare, se vor prezenta detaliile calculelor privind fiabilitatea îmbinărilor lipite în funcție de factorii structurali și tehnologici.