Pentru a obține găuri, se folosesc burghie, războaie, contoare.

Counter-contingerea oferă 11 abilități, implementare - 9 calificări.

Forarea este una dintre cele mai comune metode de obținere a găurilor cilindrice ale surzilor și prin intermediul materialului solid. Când cerințele de precizie nu depășesc 11-12 grade. Procesul de găurire este realizat cu două mișcări de îmbinare: rotirea burghiului sau a părții în jurul axei găurii (mișcarea principală) și mișcarea de translație a burghiului de-a lungul axei (mișcare de alimentare).

Când lucrați pe o mașină de găurit, burghiul face ambele mișcări, piesa de prelucrat este fixată fix pe masa mașinii. Când se lucrează la strunguri și la strunguri, precum și la mașinile de strung, piesa se rotește, iar burghiul se mișcă transversal de-a lungul axei.

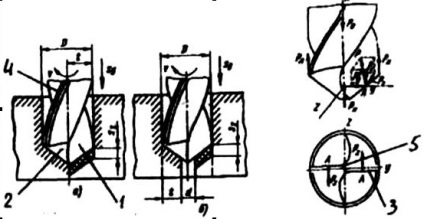

1. Suprafața frontală este suprafața elicoidală de-a lungul căreia se coboară chipsurile.

2. Suprafața din spate este suprafața îndreptată spre suprafața de tăiere.

3. Marginea de tăiere - o linie formată de intersecția suprafețelor din față și din spate.

4. panglică - o bandă îngustă pe suprafața cilindrică a burghiului, amplasată de-a lungul axei. Asigură direcția de găurire.

5. Margine transversală - o linie formată ca rezultat al intersecției ambelor suprafețe posterioare

2φ de la 90 la 2400; ω până la 300, γ-unghi frontal (spre centru mai puțin, la marginea periferică)

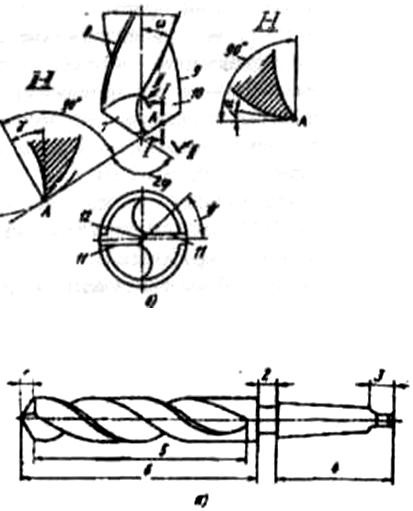

6. Secțiunea de tăiere

2. gât

3. Picior (același pentru ghilimele și pentru tăietor gaura de la capăt)

Între 2 și 3 conuri Morse

Burghiile sunt fabricate din oțeluri de mare viteză și din oțel dur. Cuplul este asigurat de con. Piciorul împiedică deplasarea burghiului și scoaterea din fus.

Aplicați un burghiu pentru prelucrarea metalelor și prelucrarea lemnului.

La găurirea găurilor cu diametrul mare> 75 mm, în chipsuri se utilizează o mulțime de metale. Am aplicat burghie inel (număr de plăci de tăiere 4-8).

V = (pi * D * n) / viteza de tăiere de 1000 m / min

S-alimentare, mm / rev

t - adâncimea tăierii (distanța între suprafețele prelucrate și tratate)

t = D / 2-adâncime de tăiere în timpul forării

Dincitoare. Oferiți 11 calificări. Găuri de lucru în piesele turnate, ștanțate, precum și găuri pre-găurite. (Diferență) Este echipat cu 3-4 muchii tăietoare și nu are o lamă transversală, care crește rezistența, rigiditatea. Secțiunea de tăiere (gard) execută lucrarea principală de tăiere. Calibrează ghidajele și asigură precizia și rugozitatea suprafeței.

În aparență, consola este împărțită în:

- cilindrice,

- conic

- Mecanice. - numit o forjare (concepută pentru a manipula găurile pentru șaiba sau capul șurubului).

Contoarele la un unghi de 450 sunt numite de stabilire a prețurilor (utilizate pentru găurirea șanfrenării)

Contoarele pot fi solide, prefabricate și ambalate. Primul diametru este de până la 32 mm, cel de-al doilea până la 100 mm.

Alocarea pentru frezare este de 0,5-3 mm pe fiecare parte. Rz = 10

Amortizarea contorului - pe suprafața posterioară hZ = 1,2 + 1,5 mm în colțuri și panglică.

Sweep. Oferiți 9 calificări. Ele sunt folosite pentru prelucrarea în principal a diametrelor mici. Procesarea finală a găurilor. Alocația este de 0,15-0,5 mm pentru prelucrare și 0,05-0,25 pentru finisare, Ra = 0,32 + 0,63. În formă - cilindrică, conică. Acestea au 6-12 lame de tăiere principale. Prin modul de aplicare - manual (la capătul pătratului pentru a îmbrăca cheile) și mașina (la capătul piciorului). Prin metoda de fixare a dinților - dintr-o singură bucată, compozit, napaynye și cu fixare mecanică. Conform materialului piesei de tăiere

carbon, de mare viteză, din aliaj dur. Criteriul greșit se ia după cum urmează: a) în tratarea oțelurilor necalite, uzura suprafeței posterioare h3, 0,4-0,7 mm; b) în tratamentul h3 întărite = 0,4-0,35 mm. Razelele servesc până la reglare.

Decontaminarea și desfășurarea oțelurilor rezistente la căldură pe o bază de nichel nu este tratată bine. Aplicați oțelul P9F5, viteza de tăiere este de 2 ori mai mică decât atunci când se găsește. Răcire abundentă cu emulsie, sulfofrezol.

Aliaje de titan. Cu un diametru mai mare de 10 mm, unealta este din VK8, cu dimensiuni mai mici - P18, P6K10 și P9F5. HRC 63-65. Agent de răcire - ulei de ricin, acid oleic.

Șuruburi prin sculă de la BK8 V = 10-15 m / min, S = 0,1-0,3 mm / rev, t = 0,5 + 1 mm; desfășurare V = 10-15 m / min, S = 0,15 + 0,2 mm / rev, t = 0,05 + 0,1.

Din oțelurile de mare viteză: congelare V = 3-5 m / min, S = 0,05-0,2 mm / rev, t = 0,3-0,8. Deplasare V = 2-3 m / min, S = 0,05-0,2 mm / rev, t = 0,05-0,1 mm.

Dispozitive de prelucrare a semifabricatelor

Dispozitive de prindere largă (plăci tubulare), viciu, 3 sau 4 * cartușe cu came (părți cilindrice). La găurirea găurilor în piesele cilindrice, acestea sunt așezate pe prisme și fixate cu bastoane. Conductorii sunt utilizați pentru găurirea găurilor localizate cu precizie.

Tuburi tranzitorii, cartușe și mandrine.

Găurile sunt prelucrate în:

1) Sienele de foraj verticale;

2) mașini de găurit radial;

3) mașini de găurit cu mai multe axe;

4) mașini orizontale de găurit pentru foraj;

5) centrarea - pentru a obține în capetele gaurilor găurile de centrare;

6) mașini de găurit

a) orizontal, plictisitor;

b) coordona-plictisitor,

c) diamant-plictisitor.

Mașinile de găurit sunt folosite în principal pentru prelucrarea găurilor cu axe precis coordonate în părțile mari și mijlocii. Mașinile de găurit realizează: forarea, frezarea, desfășurarea, prelucrarea suprafețelor cilindrice externe cu dalta, găuri de găurit, tăierea capetelor, filetarea și frezarea planelor.

Suprafața este formată dintr-o combinație a mișcării principale de rotație a sculei și a mișcării alimentării, raportată la tăietor sau piesa de prelucrat.

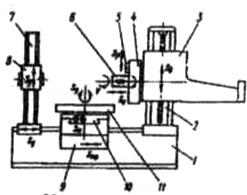

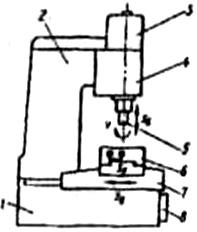

1 - cadru

2 - rack

3 - cap de tambur cu cutie de viteze

4 faceplate

5 - caliperul radial

6 - axul plictisitor

7 - Stand

8 - rulment

9 - tabel

10 - transport

11 - derapaj

Standul din spate cu rulment este proiectat pentru a susține mandibulele lungi cu două lagăre. Rulmentul se deplasează de-a lungul coloanei din spate sincron cu capul 3 al arborelui, menținând alinierea cu axul. Piesa de prelucrat este montată pe o placă turnantă 11, care constă din două părți: o glisantă 9 care se deplasează de-a lungul patului și un cărucior 10 având o mișcare transversală.

Prelucrarea pe mașini de găurit radial

O coloană fixă cu un manșon este atașată la placa de bază. Începutul mecanismului de mișcare. Există o traversă pe manșon. Pe traversă, capul arborelui.

Mai multe suprafețe ale carcasei sunt procesate simultan. Dispunerea aparatului este diversă. Nodurile principale - pat, cap de alimentare, masă, sunt selectate pentru o piesă specifică. Alimentați-vă de-a lungul axei împreună cu corpul capului de alimentare.

Performanță înaltă.

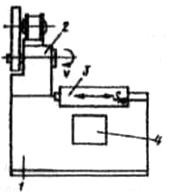

Lucrați cu tăietori de diamant și carbură. Un cap de frezat 2 este montat pe cadrul 1. Piesa este fixată pe o masă 3 având o alimentare longitudinală cu un mecanism 4. Vitezele sunt 200-1000 m / min, alimentarea este de 0,01-0,1 mm / rev, adâncimea este de 0,05-0,2

Mașinile sunt echipate cu un sistem optic de control al mișcării, cu o precizie de deplasare de 1 μm. Masini-unelte de rigiditate ridicata. Instalat în camere separate Este dotat cu aer condiționat. Temperatura camerei 19-21 0С. Prelucrarea găurilor exacte oferă o precizie mai mare a locației axelor lor. Un suport 2 este situat pe cadrul 1. O cutie de viteză 3, un cap de forfecare cu un arbore 4. Axul se rotește și are o mișcare verticală. Piesa de prelucrat este fixată pe o masă 6 având un glisor 7 și un mecanism de antrenare 8.

Unelte de prelucrare. Formarea profilelor de dinți, Shevengovanie.

Metode de prelucrare a metalelor. Metode tehnologice de prelucrare a semifabricatelor.