Motoarele industriale DC au început să fie produse în anii 1860-1870. care a fost precedată de o perioadă de 30 de ani de dezvoltare după descoperirile fundamentale ale lui M. Faraday (legea inducției electromagnetice și transformarea energiei electrice în energie mecanică).

Motoarele de curent continuu sunt utilizate pe scară largă în prezent datorită utilizării convertizoarelor tiristorice moderne, care permit reglarea vitezei acestor motoare prin schimbarea tensiunii la armături sau în înfășurările de câmp. Pentru a extinde domeniul de control al vitezei, sunt utilizate diferite semnale de reacție (tensiunea armăturii, generatoarele de tahos etc.). Cu toate acestea, funcționarea motoarelor cu curent continuu implică o serie de inconveniente semnificative asociate caracteristicilor de proiectare ale mașinilor de acest tip, și anume:

1. Complexitatea designului și, ca rezultat, a prețului ridicat

2. Prezența unei unități de colector perii

3. Masa mare

4. Necesitatea unei întrețineri periodice

Înlocuirea motoarelor cu curent continuu cu motoare de curent alternativ

Motoarele industriale DC au început să fie produse în anii 1860-1870. care a fost precedată de o perioadă de 30 de ani de dezvoltare după descoperirile fundamentale ale lui M. Faraday (legea inducției electromagnetice și transformarea energiei electrice în energie mecanică).

Motoarele de curent continuu sunt utilizate pe scară largă în prezent datorită utilizării convertizoarelor tiristorice moderne, care permit reglarea vitezei acestor motoare prin schimbarea tensiunii la armături sau în înfășurările de câmp. Pentru a extinde domeniul de control al vitezei, sunt utilizate diferite semnale de reacție (tensiunea armăturii, generatoarele de tahos etc.). Cu toate acestea, funcționarea motoarelor cu curent continuu implică o serie de inconveniente semnificative asociate caracteristicilor de proiectare ale mașinilor de acest tip, și anume:

1. Complexitatea designului și, ca rezultat, a prețului ridicat

2. Prezența unei unități de colector perii

3. Masa mare

4. Necesitatea unei întrețineri periodice

Toate aceste deficiențe necesită costuri semnificative atunci când achiziționează mașini de curent continuu și funcționarea ulterioară a acestora, precum și pot reduce în mod semnificativ fiabilitatea și precizia sistemelor în ansamblu. Este necesar să se planifice lucrări suplimentare de întreținere preventivă și să se întrerupă producția pentru întreținerea unităților cu perii și colectarea periodică a mașinilor din praf.

Până de curând, introducerea motoarelor asincrone (BP) cu o colivie de veveriță în sistem care necesită o gamă largă de viteză nu a fost posibil, și pentru schimbarea mecanismelor acționate utilizate reductoare de viteză comutabile sau viteză variabilă. O dezvoltare ulterioară a unor astfel de sisteme a fost apariția motoarelor asincrone cu comutarea numărului de poli (două și trei motoare de mare viteză), care să permită schimbarea în trepte a vitezei de rotație.

Odată cu dezvoltarea de produse electronice semiconductoare (tranzistoare IGBT de dezvoltare), posibilitatea de a economiei de producție microprocesor de convertoare de frecvență, prin care a devenit posibil să se controleze pe deplin viteza motoarelor de inducție într-un interval de control larg (1: 1000). Acum, viteza BP este independentă de frecvența principală, motoarele pot dispersa mai sus viteza lor nominală. Deoarece există posibilitatea de a controla momentul motoarelor de inducție. Sistemele de control al mișcării care utilizează motoare asincrone și convertoare de frecvență sunt mai ieftine și mai simple decât sistemele similare cu motoarele de curent continuu. În dispozitive digitale (codificatoare) sunt utilizate pe scară largă ca senzori de feedback care sunt mai puțin sensibile la interferențe electromagnetice decât Tahogeneratori utilizate în mod convențional cu mașini de curent continuu.

Motorul asincron este o mașină simplă, ieftină, fără întreținere. Este aceste argumente au condus la faptul că multe întreprinderi de mașini DC tiristoare au fost înlocuite la motoarele asincrone cu sisteme de control bazate pe convertizoare de frecvență.

Atunci când selectați un motor asincron în locul unei mașini DC, este necesar să țineți cont de diferența dintre caracteristicile acestor mașini. Motorul este selectat în funcție de următorii parametri:

1. La viteza nominală de rotație

Intervalul de viteză al arborelui motor asincron trebuie să fie egal sau mai mare decât cel al motorului DC.

2. Până la momentul (nominal, pornire, maxim)

Cuplul nominal al unui motor asincron trebuie să fie egal sau mai mare decât cuplul inițial, cu condiția ca acesta să funcționeze mult timp într-un interval de frecvență dat fără supraîncălzire. Cuplul maxim și cuplul de pornire trebuie să fie egale sau mai mari decât cuplul de pornire specificat pentru acest mecanism.

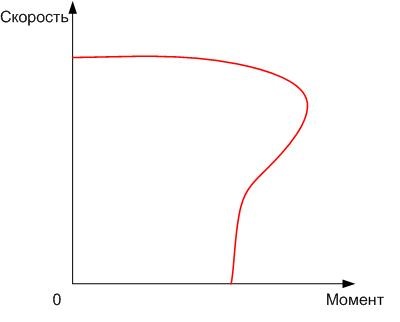

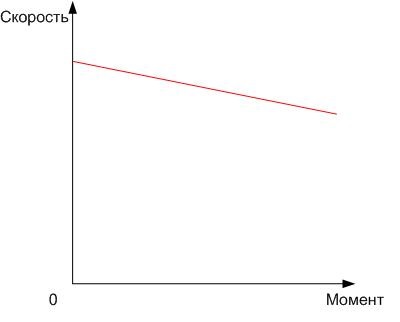

Figurile 1 și 2 prezintă caracteristicile mecanice ale unui motor de inducție și ale unui motor de curent continuu. După cum se poate observa, la turații reduse, motorul de inducție are un cuplu semnificativ mai mic decât cuplul nominal, în comparație cu motorul DC. Prin urmare, la înlocuirea motorului DC, este necesar să determinăm în mod unic domeniul de viteză al arborelui și cuplul necesar în acest domeniu. De regulă, pentru a satisface caracteristicile mecanice ale mecanismului de antrenare, este necesar să se instaleze un motor asincron cu putere mai mare.

Fig.1 Caracteristica mecanică a unui motor asincron

Fig.2 Caracteristica mecanică a motorului DC

3. În funcție de modul de funcționare

Încălzirea mașinii electrice depinde de modul de funcționare a acesteia, adică din raportul dintre durata perioadelor de muncă și întreruperile dintre acestea, sau perioadele de muncă cu sarcină totală sau parțială, frecvența mașinii și natura proceselor tranzitorii.

Următoarele moduri de funcționare sunt subdivizate:

Modul continuu (S1) - un mod în care timpul de funcționare al mașinii cu o încărcare practică constantă și temperatura ambiantă este suficient pentru a încălzi toate părțile sale la o temperatură practic constantă. Regimul se caracterizează prin pierderi neschimbate pe toată durata de funcționare a mașinii.

Modul intermitent (S2) - modul în care constant perioadele de sarcină alternează cu perioade de oprire a mașinii, în care în timpul funcționării, temperatura părți ale mașinii nu are timp pentru a ajunge la o valoare la starea de echilibru, și în timpul mașinii pauzelor este răcit la starea rece.

Modul intermitent (S3-S8) - diferă de ciclu scurt reglementate sub sarcină constantă și durata perioadelor off, iar în timp ce mașina este întotdeauna mai mică decât timpul necesar pentru încălzirea părților sale la o temperatură constantă, și pauze mai mică necesară pentru răcirea mașina înainte practic stare rece. Diferența dintre modurile S3-S8 este frecvența pornirilor și durata de funcționare a aparatului.

4. În funcție de condițiile de funcționare

Conform GOST 17498-87 motor de inducție trebuie să aibă un grad adecvat de protecție IPXX, în care primul simbol X înseamnă gradul de căptușeală protecție împotriva pătrunderii solidelor străine, al doilea simbol X înseamnă gradul de protecție împotriva efectelor dăunătoare învelișului de apă pătrunsă. De exemplu, IP54 - „mașină nu este complet protejat împotriva pătrunderii prafului cochilie (cu toate acestea, praful nu poate pătrunde într-o cantitate suficientă pentru a afecta negativ funcționarea produsului) și apă pulverizată pe carcasa în orice direcție.“

Pentru toate întrebările referitoare la această aplicație, vă rugăm să contactați Drivika LLC la tel. 8 (812) 635 90 30 sau Email: [email protected]