Conceptul procesului de producție.

Totalitatea tuturor acțiunilor oamenilor și a instrumentelor de muncă efectuate la întreprindere pentru producerea unor tipuri specifice de produse se numește procesul de producție.

Partea principală a procesului de producție este un proces tehnologic care conține acțiuni vizate pentru a schimba și a determina starea obiectelor de muncă. În implementarea procesului tehnologic, există o schimbare în formele geometrice, dimensiunile și proprietățile fizico-chimice ale obiectelor de muncă.

Odată cu procesul tehnologic, procesul de producție include și procese non-tehnologice. Procesele includ transportul, depozitul și alte operațiuni, procese.

În procesul de producție, munca este combinată cu procese naturale în care schimbarea obiectelor de muncă apare sub influența forțelor naturii fără participarea muncitorului, de exemplu, uscarea pieselor vopsite în aer, turnarea prin răcire etc.

Varietățile proceselor de producție:

Valoarea și rolul în procesele de producție sunt împărțite în:

Principalele sunt procesele de producție, în timpul cărora se realizează producția principalelor produse fabricate de întreprindere.

Proceselor auxiliare sunt cele care asigură fluxul neîntrerupt al proceselor principale. Rezultatul lor este produsul utilizat în întreprindere.

Procesele auxiliare sunt repararea echipamentelor, scule, generarea aburului, aer comprimat.

Servirea se numește procese în care se efectuează serviciile necesare funcționării normale și proceselor de bază și auxiliare (de exemplu, transport, depozitare).

În condițiile moderne, în special în producția automatizată, există tendința de a integra procesele de bază și de întreținere.

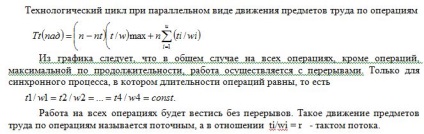

Fig. 8. Structura extinsă de producție a unei întreprinderi de construcție a mașinilor cu un ciclu tehnologic complet

Totalitatea proceselor principale formează producția principală la întreprinderile de construcții de mașini. Producția principală este formată din trei etape; procurare, prelucrare și asamblare.

Stadiul procesului de producție este un complex de procese și lucrări, a căror performanță caracterizează finalizarea unei anumite părți a procesului de producție și este asociată cu transferul subiectului muncii dintr-o stare calitativă la alta.

Etapa de procurare include procesele de obținere a semifabricatelor - tăierea metalului, turnarea, ștanțarea.

Etapa de procesare include procesele de transformare a semifabricatelor în părți finite: prelucrarea mecanică, tratarea termică, vopsirea, galvanizarea etc.

Stadiul de asamblare este ultima parte a procesului de producție. Acesta include asamblarea ansamblurilor și a produselor finite, ajustarea și depanarea mașinilor și a instrumentelor, testarea acestora.

Din punct de vedere organizațional, procesele de producție sunt împărțite în simple și complexe.

Simplu se numește procese de producție, constând în acțiuni succesive pe un subiect simplu de lucru.

Un proces complex este o combinație de procese simple efectuate pe o multitudine de obiecte de muncă.

Principiile științifice ale organizării proceselor de producție.

Organizarea proceselor de producție constă; în unirea oamenilor; instrumente și obiecte într-un singur proces de producție a bunurilor materiale, precum și în asigurarea unei combinații raționale în spațiu și în timp a proceselor de bază, auxiliare și de întreținere.

Combinația spațială dintre elementele procesului de producție și toate varietățile sale se realizează pe baza formării producției, a structurii întreprinderii și a elementelor care o compun.

În legătură cu aceasta, cele mai importante activități sunt selecția și justificarea structurii de producție a întreprinderii, adică definirea compoziției și specializării unităților sale constitutive și stabilirea unor relații raționale între ele.

În procesul de dezvoltare a structurii de producție, lucrările de proiectare se desfășoară în legătură cu o anumită compoziție a parcului de echipamente, luând în considerare productivitatea, interschimbabilitatea, posibilitatea utilizării eficiente a acestuia.

Se dezvoltă o structură rațională a unităților, a echipamentelor și a locurilor de muncă. Condițiile organizaționale sunt create pentru a asigura funcționarea echipamentului și a participanților direcți la procesul de producție - lucrători.

Unul dintre aspectele principale ale formării structurii de producție este asigurarea funcționării interdependente a tuturor componentelor procesului de producție: operațiuni pregătitoare, procese de producție de bază, întreținere.

Este necesar să se justifice pe deplin formele și metodele organizatorice de implementare a unor procese care sunt cele mai raționale pentru producția și condițiile tehnice specifice.

Cel mai important element din organizarea proceselor de producție este organizarea muncii ca o realizare concretă a procesului de legare a forței de muncă cu mijloacele de producție.

Organizarea proceselor de producție necesită, de asemenea, o combinație de elemente în timp, care se reflectă în stabilirea ordinii anumitor operațiuni, combinarea rațională a timpului efectuarea diferitelor tipuri de muncă, definirea calendarului - mișcarea planificată elementelor standardelor de muncă.

Principii de organizare a procesului de producție

Principiile de organizare a procesului de producție sunt pozițiile de pornire pe baza cărora se desfășoară construcția, funcționarea și dezvoltarea proceselor de producție.

Principiul diferențierii presupune divizarea procesului de producție în părți separate - procese, operațiuni și securizarea acestora către diviziunile relevante ale întreprinderii.

Principiul combinării - înseamnă unificarea tuturor sau a unor procese diferite pentru producerea anumitor tipuri de produse într-o singură secțiune, magazin.

Principiul concentrării înseamnă concentrarea anumitor operațiuni de producție pentru producerea de produse omogene tehnologic sau pentru realizarea unei lucrări omogene funcționale la locurile de muncă și la locurile individuale.

Principiul specializării - implică fixarea fiecărui loc de muncă și a fiecărei divizări a unei game strict limitate de lucrări.

Principiul universalizării este principiul potrivit căruia fiecare loc de muncă sau unitate de producție este implicată în fabricarea de piese și produse de o gamă largă.

Principiul proporționalității (în ceea ce privește capacitatea de producție) presupune egalitatea puterii siturilor sau coeficienții de încărcare a echipamentelor. În acest caz, capacitatea de producție a magazinelor de achiziții ar trebui să corespundă cererii în spațiile libere ale magazinelor mecanice, iar cantitatea de producție a magazinului lor de montaj necesită detaliile necesare. Prin urmare, cerința de a avea în fiecare magazin de echipamente, pătrate, forța de muncă într-o cantitate care să asigure funcționarea normală a tuturor unităților întreprinderii.

Principiul proporționalității implică executarea simultană a operațiunilor individuale sau a unor părți ale procesului de producție. Aceasta se bazează pe propunerea că părțile procesului de producție dezmembrat trebuie combinate în timp și executate simultan, adică în paralel.

Procesul de fabricație al mașinii constă în mai multe operațiuni. Paralelismul se realizează prin procesarea unei părți pe o mașină cu mai multe unelte, procesând simultan diferite părți ale aceluiași lot pentru această operațiune la mai multe locuri de muncă.

Principiul directivității înseamnă că toate procesele individuale de producție și un singur proces de producție a unui anumit tip de produs sunt repetate la intervale regulate.

Principiul continuității se realizează în astfel de forme de organizare a procesului de producție, în care toate operațiunile sale se desfășoară în mod continuu, fără întreruperi, iar toate obiectele de muncă se mișcă continuu de la operare la funcționare.

Organizarea proceselor de producție în spațiu, structura de producție a întreprinderii.

În cadrul structurii de producție se înțelege totalitatea unităților de producție ale întreprinderii care formează structura sa, precum și formele de interrelații dintre ele. În același timp, procesul de producție în condiții moderne poate fi luat în considerare în două dintre soiurile sale:

- ca proces de producere a materialului cu rezultatul final - producția de mărfuri;

- ca un proces de producție de proiectare cu rezultatul final - un produs științific și tehnic.

În prezent, se distribuie forme organizatorice ale întreprinderilor mici, mijlocii și mari, structura de producție a fiecăruia având caracteristici corespunzătoare.

Structura de producție a unei întreprinderi mici este simplă, are minimum sau nu are în totalitate unități de producție structurale interne. La întreprinderile mici, aparatul de gestionare este foarte nesemnificativ, iar combinația de funcții manageriale este larg utilizată.

Structura întreprinderilor mijlocii implică alocarea de magazine în componența lor și, în cazul unei structuri fără amplasament, secțiuni. Aici, propriile unități auxiliare și de service, departamente și servicii de administrare ale companiei sunt necesare în mod minim pentru funcționarea întreprinderii.

Întreprinderile mari din industria prelucrătoare au întregul set de unități de producție, de servicii și de gestionare.

Pe baza structurii de producție, se elaborează planul general al întreprinderii. În cadrul planului general se înțelege amplasarea spațială a tuturor atelierelor și serviciilor, precum și rutele de transport pe teritoriul întreprinderii. În dezvoltarea planului general se asigură fluxul direct al fluxurilor de materiale. Atelierele ar trebui să fie amplasate în secvența procesului de producție. Serviciile și atelierele legate între ele ar trebui să fie amplasate în imediata vecinătate.

Principiile concentrării și specializării se bazează pe organizarea de ateliere și site-uri. Specializarea atelierelor și a locurilor de producție poate fi realizată prin tipurile de specializări de lucru - tehnologice sau pe tipuri de produse fabricate - specializarea subiectului.

Dacă în cadrul magazinului sau parcelei este efectuat sau dat un ciclu complet de fabricare a produsului, această subdiviziune este denumită subiectul închis.

Organizarea proceselor de producție în timp.

Pentru a asigura interacțiunea rațională între toate elementele procesului de producție și ordonarea lucrărilor efectuate în timp și spațiu, este necesar să se formeze ciclul de producție al produsului.

Ciclul de producție este un complex al proceselor principale, auxiliare și de întreținere, organizate în timp, necesare pentru producerea unui anumit tip de produs. Cea mai importantă caracteristică a ciclului de producție este durata sa.

Durata ciclului de producție - o perioadă de timp calendaristică în care materialul, gol sau un alt obiect care trebuie tratat trece toate operațiunile procesului de producție sau a unor părți specifice ale acestora, și este convertit în zile calendaristice sau ore.

Structura ciclului de producție include perioada de lucru și timpul de pauză. În timpul perioadei de lucru se efectuează operațiuni tehnologice și operațiuni pregătitoare și finale. Operațiunile de control și de transport pe termen lung și timpul proceselor naturale se referă, de asemenea, la perioada de lucru. Timpul de pauză este determinat de modurile de lucru, de poziționarea inter-operativă a părților și de deficiențele din organizarea forței de muncă și de producție.

Timpul de îngrijire inter-operativă este determinat de pauze în parțiune, așteptare și achiziție. Pauzele de fragmentare apar în fabricarea articolelor în loturi și se datorează faptului că articolele prelucrate se așează până când întregul lot a trecut prin această operațiune.

În cea mai generală formă, activitatea ciclului de producție este exprimată prin formula.

Tc = Tm + Tn-s + Te + Tk + Tm + Tm + Tn.r.

Tm este momentul operațiunilor tehnologice,

Тп з - timpul pregătirii lucrărilor - caracterul final,

Acestea sunt timpul proceselor naturale,

Тк - timpul de operațiuni de control,

Тт.р - timpul de transport al obiectelor de lucru,

Tm.o. - timpul de îngrijire inter-operativă,

Tp.r. - Timpul pauzelor datorate regimului de lucru.

Durata operațiunilor tehnologice și a lucrărilor pregătitoare-finale în agregate formează un ciclu operațional.

Ciclul operațional este durata părții terminate a procesului tehnologic efectuat într-un singur loc de muncă.

Metode de calcul al ciclului de producție.

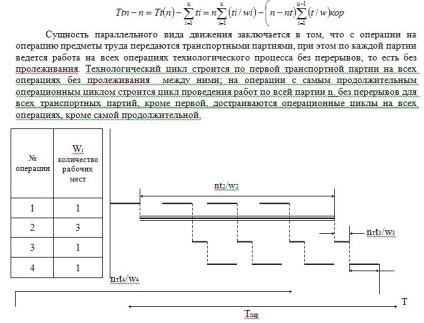

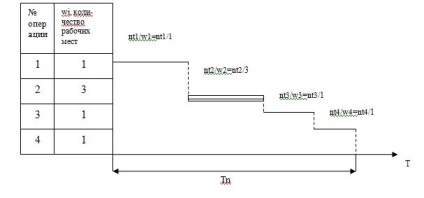

Ciclul de producție al unei părți este numit simplu, iar produsul sau unitatea de asamblare este complexă. Ciclul poate fi unic și multifuncțional. Timpul de ciclu al procesului multifuncțional depinde de modul în care piesele sunt furnizate de la operație la operație. Există trei tipuri de mișcări: fiecare operație ulterioară începe numai după terminarea fabricării întregului lot de articole de muncă în operațiunea anterioară.

În acest caz, ciclul tehnologic pentru fabricarea lotului n pe operațiile i.

ti este norma de timp pentru operația i.

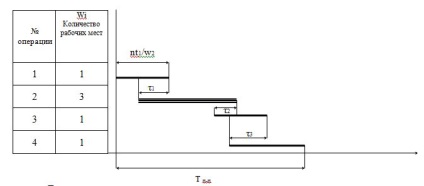

Dacă pe una sau mai multe operații lucrările sunt efectuate simultan pe mai multe stații de lucru wi

Fig. 9. Ciclul tehnologic

în forma secvențială a mișcării obiectelor de muncă în operațiuni

Tc posl = n * t1 / 1+ n * t2 / 3 + n * t3 / 1 + n * t4 / 1 = n * t1 + n * t2 / 3 + n * t3 + n * t4, unde

n - lot de piese;

t este timpul de procesare.

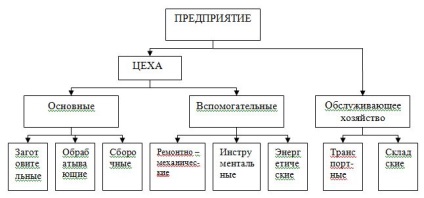

Pentru a reduce ciclul tehnologic, aplicați în paralel - vizualizarea în serie a lotului prelucrat (sau colectat) este împărțit în loturi de transport de câte n în fiecare. Paria de transport este procesată sau colectată la fiecare operațiune fără întreruperi. Acesta poate fi transferat la următoarea operațiune fără a aștepta terminarea lucrărilor la alte părți de transport. În același timp, condiția de funcționare continuă la fiecare operațiune trebuie să fie respectată la fabricarea întregului lot n.

În organizarea mișcării paralel-secvențiale, există două opțiuni pentru combinarea operațiilor:

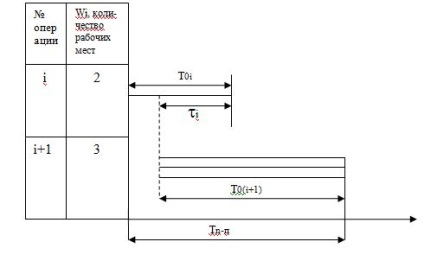

a) în ciclul operațional al operațiunii preconizate este mai mică decât în cele ulterioare

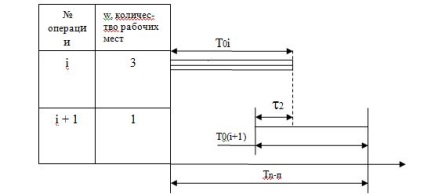

b) în ciclul operațional al operațiunii precedente mai mare decât în cel ulterior

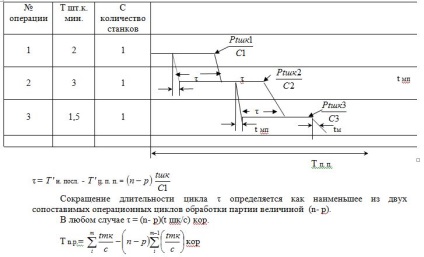

Programul ciclului pentru un mod paralel-secvențial de deplasare a loturilor în spațiu (n = 15 buc = 5 buc tmc = 3 bucăți)

lot p-transfer

În cazul în care: a) combinația maximă de operațiuni poate fi obținută prin transferarea primului lot de transport într-o operație ulterioară imediat după finalizarea lucrului pe acesta anterior. Următoarele operațiuni de transport se vor desfășura între aceste operațiuni, în așteptarea eliberării locului de muncă (i + 1), dar se asigură o muncă continuă la toate locurile de muncă.

este necesar b caz) pentru funcționarea continuă într-o operație ulterioară (i + 1), să se concentreze pe ultimul transport de partid pentru a identifica posibile ora de începere pe el la acest (i + 1) operațiune, de data aceasta trebuie să termine treaba, mai presus de toate celelalte loturi de transport prin punerea în aplicare fără întreruperi.

În fiecare dintre variantele în comparație cu tipul secvențial de mișcare, ciclul tehnologic este redus cu valoarea lui τ datorită executării paralele parțiale a lucrărilor la operațiile adiacente. Aceste economii pot fi calculate din cele mai scurte două operațiuni conexe.

n- lot de piese (buc)

nt - partid de transport

Ciclul tehnologic cu formă paralel-secvențială de mișcare a obiectelor de muncă asupra operațiunilor. Pe baza acestui grafic