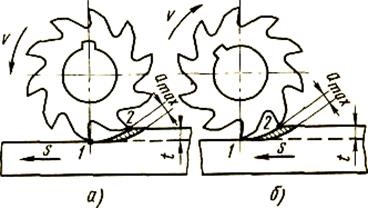

Cu frezarea cilindrică, axa frezei este paralelă cu suprafața prelucrată; Lucrarea este efectuată de către dinții situați pe suprafața cilindrică a tăietorului de frezat. Pentru frezarea frontală, axa frezei este perpendiculară pe suprafața prelucrată; dinții, situați atât pe fața cât și pe suprafața cilindrică a morii, participă la lucrare. Mecanice și cilindrice de frezat poate efectua două-trei moduri: contor de măcinare atunci când direcția de alimentare s, opusă direcției de rotație a dispozitivului de tăiere (Fig 97 a.), Și-măcinarea Când direcția de alimentare coincide cu direcția s (figura 97.6). rotația morii.

Fig. 97. Scheme de frezare (a) și asociate (b)

În cazul frezării, sarcina dintelui frezei crește treptat, tăierea începe la punctul 1 și se termină la punctul 2 cu cea mai mare grosime a mamaxului stratului tăiat (fig.97, a).

Cu freza însoțitoare, dintele începe să taie dintr-un strat de cea mai mare grosime, astfel încât atunci când dintele intră în contact cu piesa de prelucrat, se observă fenomenul de impact. Prin frezare, procesul de tăiere este mai calm, deoarece grosimea stratului tăiat crește fără probleme și, prin urmare, încărcătura pe mașină crește treptat. Măcinarea incidentelor trebuie efectuată pe mașini care au o rezistență suficientă la rigiditate și vibrații și, în special, în absența clearance-ului

Când se prelucrează semifabricate cu o suprafață neagră (pe crustă)

nu trebuie folosită frezarea, deoarece atunci când dintele este tăiat în crusta tare, apare uzura prematură și eșecul frezei. Atunci când se mănâncă pre-finisate produse cu preliminare

Măcinarea tratată la suprafață

este preferabil contrar, ceea ce se explică prin următoarele. Cu frezarea trecătoare, piesa de prelucrat este fixată pe masă, iar masa către ghidaje, mărind astfel rigiditatea sculei și calitatea suprafeței tratate. Când se întâlnește aceeași frezare, freza are tendința de a rupe piesa de prelucrat de pe suprafața mesei.

Cu atât frezarea trecerii, cât și cea a contorului, puteți lucra cu masa deplasată în ambele direcții, ceea ce vă permite să executați duritatea și finisarea într-o singură operație.

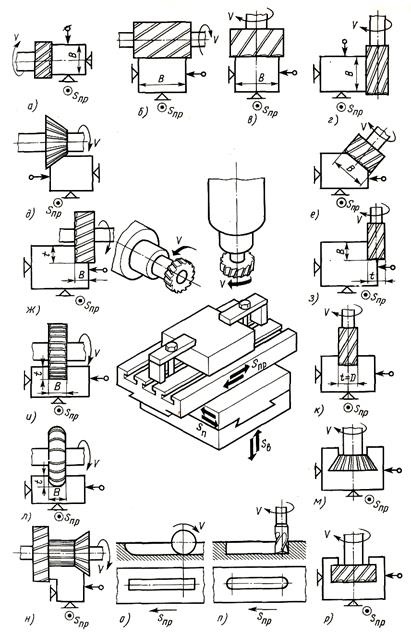

Pentru frezare, piesa de prelucrat este montată și fixată pe masă. Într-o producție unică și la scară mică, în acest scop sunt utilizate dispozitive universale (jgheaburi, bare de prindere etc.) și dispozitive speciale sunt utilizate pentru producția în masă și producția în masă. În Fig. 98 prezintă frezarea suprafețelor pe mașinile universale de frezat.

La frezarea mașinilor orizontale de frezare, de regulă se utilizează Spr longitudinal și mai puțin frecvent S p și SB verticală. În cazul mașinilor de frezat verticale, se utilizează alimentatoare longitudinale și transversale, în funcție de amplasarea spațială a suprafeței tratate și alimentarea verticală practic nu este utilizată. Suprafețele verticale ale mașinilor orizontale de frezare (figura 98, a) sunt prelucrate cu freze sau capete de frezare montate pe față și cu freze verticale (figura 98, d) - cu freze de capăt.

Suprafețele orizontale sunt prelucrate cu tăietoare cilindrice pe mașinile orizontale de frezare (Figura 98.6) și cu freze de frezat la mașinile de frezat verticale (fig.98, c).

Suprafețele înclinate înguste pe mașinile orizontale de frezat sunt obținute cu un tăietor de colț (fig.98, d). Suprafețele înclinate mari sunt mai convenabile pentru prelucrarea pe mașini de frezat verticale cu un cap de rotație a arborelui (fig.98, e) cu un capăt de capăt sau un frezat de frezat. Traverselor și caneluri rectangulare VASTE pentru mașină de frezat orizontală este tratată în mod corespunzător circular cu două fețe (Figura 98 g.) Și trei laturi, și pe mașini de frezat verticale (Figura 98, e.) - terminate (Figura 98, s, k. ) cu freze. Suprafețele formate sunt prelucrate cu freze de formă (fig. 98, 1). Grooves tip „las coada tochkin“ și „în formă de T“ tratate pe mașini de frezat verticale: frezei fantă dreptunghiulară întâi măcinată, apoi se încheie colțul (Figura 98, m.), Sau o freză în formă de T (98 Fig. , p).

La mașinile de frezat orizontale, canelurile sunt prelucrate cu freze pentru discuri (Figura 98, о), iar pe mașinile de frezat verticale sau cu tăietoare de cheie (fig.98, n). Prelucrarea simultană a mai multor suprafețe este efectuată de un set de tăietori (fig.98, și).

Fig. 98. Scheme de frezare a suprafețelor.

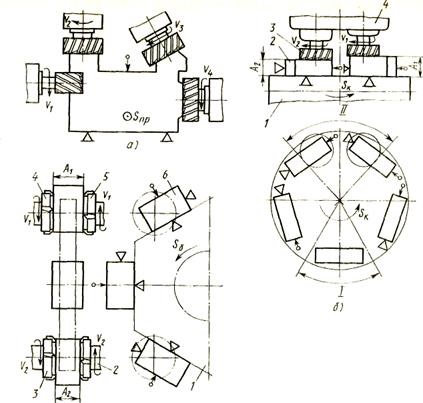

Fig. 99. Schemele de frezare:

a - pe mașina de frezat longitudinal, b - pe mașina de frezat cu carusel; 1-masă, 2-piese de prelucrat, 3-frezat tăietor, 4-cap de frezat; I - zona de încărcare, II - zona de procesare; in - pe mașina de frezat cu tambur; 1 - tambur, 2, 3. 4, 5 freze, 6 - billet

În cazul mașinilor de frezat longitudinale, flancurile frontale și ale nasului sunt prelucrate prin suprafețe verticale, orizontale, înclinate, cornișe și caneluri. Suprafețele multiple pot fi procesate simultan (Figura 99, a). Pentru a procesa canelurile, utilizați tăietorii corespunzători pentru colț și capăt. La mașinile de frezat cu carusel, suprafețele orizontale (în principal tăietoare de la capătul de capăt) sunt prelucrate, masa fiind rotită continuu (Figura 99.6). Un cutter efectuează o prelucrare bruta în mărimea A1. a doua este prelucrarea finală în mărimea A2. În mașinile de frezat cu tambur, tamburul de masă are o axă orizontală de rotație; tăietoarele capetelor de frezat superioare sunt tratate în prealabil (figura 99, c) la dimensiunea A1. iar tăietoarele de frezat ale capetelor inferioare sunt terminate în mărimea A2. Suprafețele verticale sunt prelucrate cu freze de frezat montate pe față cu cuțite introduse și cu suprafețe complexe pe mașini de copiat și frezat.

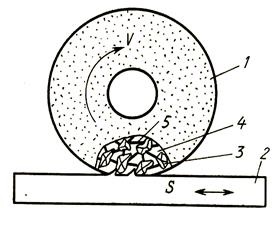

Prelucrarea prin tăiere, efectuată de o varietate de granule abrazive, se numește abraziv. Șlefuirea este tăierea metalelor de către ab-rase. Shlifoval-lea cerc 1 (Fig. 100) corp -poristoe constând dintr-un număr mare de granule abrazive 3, fixat între un liant 5. Între și granule lipite sunt aranjate porii 4. grăunții discului de rectificat sunt formate din materiale cu duritate ridicată, care sunt abrazive de legare . Pe suprafețele de tăiere ale cercului, boabele sunt distanțate aleator unul de celălalt și se extind la diferite înălțimi. Prin urmare, toate semințele funcționează diferit. Numărul de boabe atinge zeci și sute de mii. Cercul 1, care se rotește în jurul axei sale atunci când se deplasează piesa de prelucrat 2, îndepărtează un strat subțire de metal

(așchii) cu vârfurile de granule abrazive.

Fig. 100. Schema de șlefuire plană

Îndepărtarea chipsurilor cu un număr mare de cereale dispuse aleatoriu duce la o măcinare puternică și la o mare cantitate de energie. Roțile de șlefuire se disting prin tipul materialului abraziv, granularitatea, legătura, duritatea, structura (structura), structura (forma), forma și dimensiunea. Arborii netede și pasivi, arborii cotiți complexi, arborii spline, inelele și conductele lungi, roțile dințate, șinele de ghidare, suprafețele plane și orificiile părților corpului etc. sunt prelucrate prin măcinare.

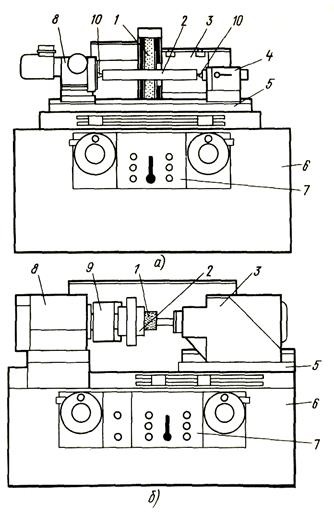

Șlefuirea se face pe mașini de rectificat în diverse scopuri. În Fig. 101 prezintă componentele principale ale mașinii de rectificat. Rotița de șlefuire 1 este montată și fixată pe axul capului de măcinare 3, care poate fi deplasat în jurul patului 6 în direcție longitudinală sau transversală cu ajutorul unei mese 5 sau a unui suport. Piesa de prelucrat 2 este fixată în mandrina 9 a capului 8 al arborelui (fig. 101, b) sau în centrele 10 ale capului de tambur 8 și ale cofrajului 4 (Figura 101, a).

Cercul și piesa de prelucrat 2 sunt acționate de acționări electrice sau hidraulice comandate de către operator prin panoul sau panoul 7.

Fig.101. Principalele noduri ale mașinii de măcinare circulară (a) și intraglobare (b)

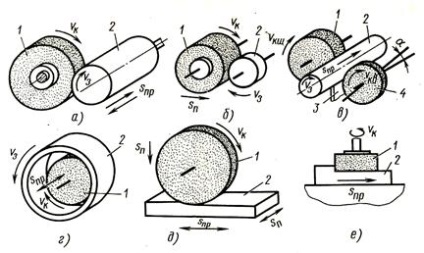

Pentru șlefuire, este necesar ca piesa de prelucrat și discul de șlefuit să aibă anumite mișcări relative fără de care tăierea este imposibilă. Când se mănâncă mișcarea principală de tăiere este rotirea sculei (Figura 102), iar mișcările de alimentare (pot fi diferite) sunt comunicate piesei sau unealtei. Distingeți periferia de măcinare a cercului și sfârșitul cercului; în primul caz, partea de tăiere este suprafața exterioară a cercului, care formează paralel cu axa rotației sale, iar în cel de-al doilea caz - capătul cercului.

Fig.102. Schemele principalelor tipuri de șlefuire.

În funcție de locația și forma suprafeței piesei de prelucrat a piesei de prelucrat 2, șlefuirea este împărțită în următoarele tipuri: exterioară (fig.102, a, b, c), atunci când suprafața exterioară a piesei de prelucrat este prelucrată; intern (figura 102, d), atunci când suprafața interioară a piesei de prelucrat este procesată; plat (Figura 102, d, e), atunci când se procesează o suprafață plană; Profile, atunci când se prelucrează o suprafață, a cărei generație este o curbă sau o linie întreruptă.

Slefuirea o suprafață de rotație numită suprafața sferică fovaniem se extinde rotund - sferoshlifovaniem, flancurile dinte roți dințate - unelte de rectificat, părțile laterale și gropi fir - rezboshlifovaniem, suprafețele canelate - shlitseshlifovaniem.

Distingem, de asemenea, șlefuirea în centre (dacă piesa este fixată în centre) și în cartuș (dacă piesa este fixată în patron). În ingineria mecanică, cele mai frecvente sunt rotunjirea (exterioară și interioară) și măcinarea plană.

șlefuire cilindrică exterioară (. Figura 102 a) este realizată printr-o combinație a următoarelor mișcări: rotația măcinare torsiune-ha 1 (principala mișcare V pentru tăiere) șlefuire rotirea piesei de prelucrat 2 în jurul axei sale (circulară furaje V s), pryamoli - mișcarea rectilinie alternativă liniară tijă de șlefuire sau șlefuire de-a lungul axei sale (alimentarea longitudinală Spr); mișcarea transversală a discului de rectificat pe piesa de prelucrat (sau invers) (alimentare transversală Sn) sau alimentarea la adâncimea de tăiere). Atunci când se mănâncă cu o alimentare longitudinală Spp, alimentarea cu piper Sp este efectuată periodic (la sfârșitul fiecărei curse duble sau unice a mesei mașinii). Când a rundă metoda infeed măcinare externă (Fig. 102, b) înălțimea cercului este egală sau mai mare decât piesa de prelucrat să fie la sol, astfel încât nu este nevoie de hrană longitudinală și un flux lateral este efectuată în mod continuu în timpul prelucrării. Când bestsentro șlefuirea exterior CMV (Fig. 102), semifabricatul 2 ustanav-Liban pe suport între cuțitul 1 și macină un alimentator de lucru (lider) 4 cercuri. Prin rotirea cercului 4 preforme 2 comunică rotație (Ve) și hrana Spp pentru a obține cel din urmă cerc 4 este fixat la un unghi mic # 945; la axa cercului.

Îndoirea interioară rotundă se efectuează prin rotirea (sau piesa de prelucrat) a șlefuirii Snp longitudinal și prin plonjare. Pentru rectificarea interioară rotundă cu alimentare longitudinală (figura 102, d) sunt necesare aceleași mișcări ca și cele pentru măcinarea exterioară circulară. Mortise internă aplicată și măcinare internă fără centru; în ultimul caz, piesa de prelucrat nu este fixată.

Șlefuirea plană este efectuată de periferie (figura 102, d) și fața de capăt (figura 102, e) a cercului.

Viteza de tăiere în timpul măcinării depășește viteza de tăiere în timpul prelucrării lamei și este de 25-35 m / s (măcinare convențională), 35-60 m / s (măcinare rapidă) și peste 60 m / s (măcinare rapidă). La șlefuire, viteza de tăiere depășește cu mult viteza de livrare.