Metode de identificare a fisurilor și a defectelor ascunse ale pieselor și componentelor mașinilor și echipamentelor

Scopul lucrării.

1. Să studieze metode de detectare a fisurilor și a defectelor ascunse în părțile mașinilor.

2. să emită un aviz cu privire la posibilitatea utilizării în continuare a piesei sau să desemneze o modalitate de eliminare a defectului constatat.

Sarcină.

1. Să se familiarizeze cu aranjamentul dispozitivului, standuri, dispozitive și adaptări.

2. Studiați secvența de operații pentru a identifica fisurile interne și interne ale componentelor mașinii.

3. Să dobândească abilități practice în detectarea defectelor ascunse în detalii care au diferite configurații, materiale și condiții de lucru.

4. Oferiți o scurtă descriere a metodei de reparare a defecțiunii sau o opinie privind caracterul adecvat al piesei.

În practică, se folosesc următoarele metode:

1) magnetic;

2) fluorescent;

3) gravarea părților cu acid;

4) udarea suprafeței părții cu kerosen, urmată de tencuiala cu cretă;

5) hidraulic;

6) pneumatice;

7) încălzirea părții;

8) verificarea rezistenței electrice a piesei;

9) cu ultrasunete.

Alegerea acestei metode de defect este determinată de configurația și materialul piesei, precum și de localizarea probabilă a defectului.

Metoda magnetică este utilizată pentru a controla părți ale oricărei configurații și dimensiuni realizate din aliaje feromagnetice (oțel, fontă). Se distinge prin acuratețe ridicată, funcționare rapidă și design simplu al dispozitivului.

Atunci când partea este magnetizată în locuri unde există un defect, liniile magnetice de forță formează un flux de difuzie. La limitele defectului apar stâlpi magnetici, iar magnitudinea modificărilor fluxului magnetic. După o scurgere imediată a părții într-o suspensie de pulbere și ulei, este ușor să se găsească locația defectului de-a lungul particulelor sedimentate ale pulberii. Un defect al unei părți poate fi, de asemenea, detectat cu ajutorul bobinelor de distorsiune și a instrumentelor de măsură.

Părțile din oțel tratat termic sau aliat sunt verificate pentru magnetism rezidual, scufundate în suspensie după ce magnetizatorul este oprit.

Părți cu duritate scăzută, precum și cu fisuri de suprafață, sunt experimentate în timpul magnetizării. Înainte de a instala o piesă cu un orificiu intermediar (arcuri, bucșe, rulmenți, etc.) pe magnetizatorul dispozitivului, este necesar să introduceți o tijă de cupru în el.

Distingem magnetizarea circulară, longitudinală și combinată a pieselor.

Când magnetizarea circulară dezvăluie crăpăturile longitudinale și oblice (unghiul dintre direcția fluxului magnetic și fisura ar trebui să fie de cel puțin 20 °).

Magnitudinea curentului de magnetizare în cazul magnetizării circulară este aleasă pornind de la relațiile:

a) când se monitorizează magnetizarea reziduală

b) sub control într-un câmp magnetic

Pentru magnetizarea longitudinală, rezistența câmpului magnetic ar trebui să fie de unu și jumătate mai mare decât în cazul magnetizării circulară.

Pentru a determina defectele în cazul magnetizării circulară, piesa se află între placa de cupru și placa de contact și se fixează cu mânerul dispozitivului. Porniți transformatorul sau bateria specială, tensiunea ar trebui să fie de 4-8 V, iar valoarea curentului depinde de secțiunea transversală și de materialul componentei verificate. Partea este magnetizată timp de 1-2 secunde, apoi sursa de curent este deconectată și eliberată. Postul scufundat timp de 1-2 minute într-o baie dintr-o suspensie de pulbere fină de oxid de fier calcinate (șofran) și uleiuri de transformator (raportul volum al pulberii și uleiului 1. 40). piese de suprafață de concentrare vizual al pulberii este determinată de-a lungul localizarea fisurilor și natura defectului, acesta a fost spălat în ulei de transformator curat și realizat de demagnetizare prin plasarea elementului în bobina solenoidului alimentat de curent alternativ sau mașină de inducție de tip CSP (modelul 533).

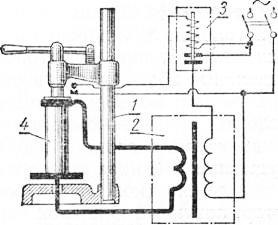

Fig. 12. Schema instalării defectoscopului magnetic:

1 - dispozitiv pentru magnetizarea circulară; 2 - transformatorul; 3 - starter magnetic; 4 - detalii.

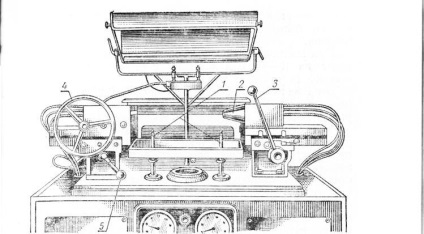

Fig. 13. Detector de defecțiuni magnetice universale de tipul MDV:

1 - prisme; Vârf de 2 poli; 3 - mânerul; 4 - un volant; 5 - mecanism de prindere.

Defecțiunea internă a oricărei direcții este dezvăluită în detaliu pe MDV defectoscop universal (figura 13).

La controlul acestui dispozitiv, detaliul este așezat pe prisma, cu o pedală de picior ridicată până la nivelul polilor de electromagnet și apăsând mânerul spre ele. Mecanismul de prindere asigură densitatea contactului piesei cu vârfurile. În timpul testului, rotiți piesa cu un volant.

Demagnetizați piesa într-o cameră specială a detectorului defect magnetic.

Metoda fluorescentă este utilizată pentru a controla detaliile aliajelor și instrumentelor neferoase cu plăci din aliaje dure. Folosește-l

și pentru controlul detaliilor din metale feroase, dar în acest caz este mai complicat și necesită timp considerabil.

La control, partea purificată și degresată este imersată timp de 10-15 minute într-o baie cu un lichid fluorescent.

Acest lichid este un amestec de 0,25 litri de ulei de transformator, 0,5 litri de kerosen, 0,25 litri de benzină și 0,25 g de pulbere defectol.

Dacă lichidul fluorescent este aplicat pe suprafața părții cu o perie, partea este de asemenea menținută înainte de a trece la următoarea operație. Apoi, printr-un curent de apă rece la o presiune de aproximativ 0,2 MPa, soluția fluorescentă este îndepărtată de pe suprafață și partea este uscată. Se aplică o pulbere uscată de silicagel (Si02) la suprafața care trebuie monitorizată, partea este ținută în aer timp de 5-30 minute și apoi se îndepărtează excesul de pulbere. Iradiază suprafața testată a piesei cu o lampă cu cuarț de mercur prin filtrul de lumină UVS-3. Defectele sunt detectate de o strălucire galben-verde-galbenă a unei pulberi de silicagel impregnată cu o soluție fluorescentă care se află de-a lungul fisurii.

Metoda de detectare a crăpăturilor prin gravare este aceea că piesa curățată și degresată anterior este gravată într-o soluție de acid sulfuric de 10-20% timp de 3-5 minute. Folosind o lupă de 10-20 ori mărire sau un microscop, se constată o fisură de-a lungul urmei de coroziune la marginea crack-ului.

Metoda de detectare a crăpăturilor care utilizează acoperirea cu kerosen și cărămiziu include următoarele operații.

Suprafața curățată a părții controlate este ușor umezită cu kerosen și după 5-10 minute de îmbătrânire frecați cu cârpe. Pe suprafața care urmează să fie testată, se aplică și se usucă acoperirea cu cretă (creta, diluată în apă până la o condiție asemănătoare grupei). Prin suflarea unui ciocan de lemn de-a lungul părților adiacente ale părții, rămășițele de kerosen sunt scoase din fisură și un defect ascuns se găsește pe locul cretei pe un strat de căptușeală.

Metoda hidraulică (turnare) sunt utilizate pentru a determina deteriorarea parti ale corpului (bloc și chiulasă, colectorul de admisie și o conductă de evacuare) și nodurile individuale ale mașinii (radiatorului și colab.).

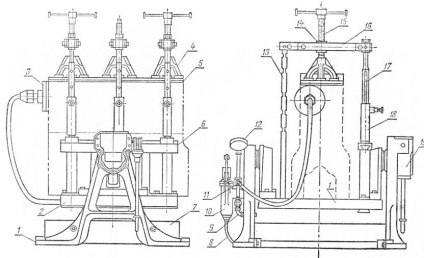

Fig. 14. Verificarea hidraulică a blocului de cilindru pe bancul de încercare KP-0406 J

1 - bracket; 2 - masă; 3 - o flanșă cu căptușeală și unire; 4 - braț de presiune; 5 - o placă cu garnitură din cauciuc; 6 - masă paralelă; 7 - baie; 8 - conducta de admisie; 9 - țeavă de scurgere cu robinet; 10 - pompa de piston; 11 - o conductă de livrare cu un furtun; 12 - manometru; 13 - întindere; 14 piuliță; 15 - șurub de fixare; 16 - lemn; 17 - suport retractabil; 18 - bracket; 19 - mecanism pivotant cu mâner.

Blocurile și capetele cilindrilor sunt presate pe suporturile KP-0406 (figura 14). Pentru testarea colectorului se utilizează plăci speciale (Figura 15).

Când montați piesele pe suport, găurile exterioare sunt acoperite cu capace și prize. Cu o pompă de bancă, umpleți hota aparatului și cavitățile interne ale capului cu apă și creați o presiune de 0,4-0,5 MPa. Presiunea este controlată de un manometru. Testul se efectuează timp de 5 minute.

Constanța de presiune și absența unei scurgeri - un semn de bună strângere a zidurilor unei jachete a blocului de cilindri și a unui cap.

Deteriorarea radiatorului tractorului este determinată pe un suport special. Orificiile rezervoarelor radiatorului sunt amortizate cu dopuri, plăci și flanșe cu garnituri din cauciuc. Umpleți radiatorul cu apă și creați o presiune în acesta la 0,1-0,15 MPa. Testul se efectuează timp de 1 minut. Locurile de deteriorare sunt marcate cu vopsea, cretă sau scribbler.

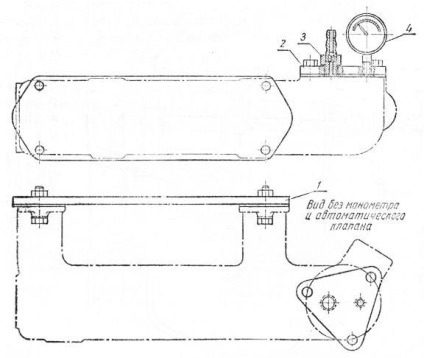

Fig. 15. Un dispozitiv de testare hidraulică a colectorului de evacuare:

1 și 2 plăci cu garnituri din cauciuc; 3 = y valva automată; 4 - manometru.

Metoda pneumatică este utilizată pentru a determina daunele cauzate de radiatoarele auto, anvelopele și rezervoarele de combustibil. Aerul la o presiune de 0,05-0,1 MPa este introdus în radiatorul imersat într-o baie de apă. Bulele defectelor de expunere a aerului de ieșire.

Deteriorarea rezervorului de combustibil este așa. O pompă manuală de aer injectă aerul în rezervor la o presiune de aproximativ 0,1 MPa. Pe zonele posibilelor fisuri (îmbinări sudate, îmbinări ale îmbinării cu rezervorul) se aplică o soluție de săpun. Încălcarea de etanșeitate este dezvăluită de soluția de săpun care acționează în locurile de deteriorare a bulelor.

Metoda de încălzire a piesei este utilizată pentru a detecta fisurile în părțile hermetic închise cu pereți subțiri (de exemplu, flotoare de aramă ale carburatorilor). În acest caz, partea este plasată într-o apă fierbinte (^ = 80-90 ° C). Buburile de ieșire ale aerului încălzit determină localizarea fisurilor.

Metoda de verificare a rezistenței electrice a pieselor este utilizată pentru detectarea fisurilor în piesele izolatoare ale echipamentelor electrice și ale rezervoarelor de acumulatori. Testul se efectuează în conformitate cu schema prezentată în figura 16. Terminarea scântei în gaura de scânteie cu trei electrozi a suportului indică prezența unei fisuri.

Metodă de control cu ultrasunete pe baza capacității oscilațiilor ultrasonor (UZK) distribuite în metal la distanțe lungi în formă de fascicule direcționale și reflectată porțiunii defect din cauza unei schimbări bruște în detaliile de densitate medie, și deci impedanța acustică (produsul densității vitezei medie KM K).

Raportați despre lucrare.

1. fundamenteaza metoda de control selectat este definit în părți și lista de secvențe tehnologice operare pentru a detecta defectele latente.

2. Construiți un circuit hidraulic sau electric al uneia dintre instalații.

3. Atribuiți o metodă de recuperare sau dați un aviz cu privire la adecvarea părții.

Fig. 16. Verificați dacă rezervorul de baterii are o fisură:

1 - rezervor de acumulare; 2 - descărcător de scântei; 3 - contacte.

La Categorie: - Practica de reparare a autovehiculelor