În timpul dezvoltării industriale, construcției, distribuției diferitelor mijloace de telecomunicații, comunicații, vehicule etc., viața noastră are un consum foarte mare de metale. ceea ce duce la necesitatea dezvoltării industriei metalurgice. Într-o etapă de producție, și anume înainte de rulare, țaglele (plăcile) suferă tratament termic în cuptoare metodice.

Articole cuptor (MP) - este o instalație tehnică dificilă pentru încălzirea metalului la parametrii necesari (temperatura de pe suprafața metalică și grosimea acestuia), sub rezerva parametrilor de încălzire tehnologici (viteza de alimentare a materialului și avansarea acesteia, rata de încălzire, timpul de rezidență în total) și se referă la cuptoarele continue [1].

Există mai multe tipuri de cuptoare metodice (pentru încălzirea inflorescențelor și a plăcilor), dintre care cele mai frecvente sunt: cuptoarele de tip pushher cu contra-curent (metodice); împingerea furnalelor cu contra-flux; cuptoare cu podom de mers pe jos; un cuptor cu role vatră - fiecare dintre ele are caracteristici proprii, avantaje și dezavantaje, dar principiul de funcționare, cu excepția unor elemente, fiecare dintre ele similare între ele [2]. În acest caz, obiectivul principal este de a încălzi metalul la parametrii necesari, cu o reducere a costului produsului final.

1 Relevanța subiectului

Relevanța subiectului este legată în primul rând de volumul tot mai mare de producție, necesitatea dezvoltării de materiale de înaltă calitate - produse laminate, pentru a îmbunătăți capacitatea competitivă a întreprinderilor atât pe piețele interne și externe, și de a reduce în mod direct costul produsului final - laminate. Deosebit de acută, această problemă devine cu creșterea costurilor de energie (gaz și electricitate), a căror utilizare este o parte integrantă a oricărei întreprinderi industriale, îmbunătățirea performanței generale a care nu poate fi realizată cu baza învechită element tehnic și a tehnologiilor de producție învechite. Se pune problema modernizării și automatizării fiecărei unități de producție. În această lucrare, ca multizone de automatizare obiect considerat drept-contracurent număr cuptor continuu 1 Compania Donetskstal.

2 Scopul și obiectivele studiului, rezultatele planificate

Scopul este - investigarea procesului de încălzire țagle tranziție într-un cuptor de preincalzire, identificarea modului de încălzire cu debitul minim și amestecul de gaze, dezvoltarea de sisteme automate de control în condiții ZAO Donetskstal folosind tehnologia cu microprocesor și dezvoltarea circuitelor de control care vor îndeplini cerințele moderne de încălzire din metal cu dezvoltarea ulterioară a circuitului , luând în considerare posibilitatea utilizării cuptorului de furnal și a combustibilului de cocs ca alternativă la sau împărtășirea acestora.

proces de încălzire metalic este prezentat în Figura 1. secvențial de metal trece prin metodică, sudarea și zona de înmuiere contracurent gazele de ardere, după care, la atingerea temperaturii dorite la suprafața semifabricatului și grosimea emisă la moara cu role. Gazele de ardere se îndreaptă spre poarta de încărcare, trece prin ceramică și metal recuperatorul apoi trece filtrarea constituenților de dăunătoare, și sunt eliberate în aer printr-un proiect de coș de fum forțat.

Figura 1 - Încălzirea metalului în cuptorul de proces

(animație: 9 cadre, 7 cicluri de repetare, 113 kilobați)

(1 - zona de toamna, 2 - zona de sudare, 3 - zona metodica, 4 - recuperatorii de ceramica si metal)

Parametrii principali care fac obiectul automatizării în MP:

Încălzirea calitativă a metalului este caracterizată de următorii indicatori:

- Temperatura suprafeței piesei de prelucrat, în medie, de-a lungul lungimii sale la ieșirea din cuptor, corespunde unei valori specificate cu o precizie de ± (10-15) K.

- Semifabricatele trebuie încălzit suficient, astfel încât diferențele de temperatură peste grosimea semifabricatelor nu depășesc valorile admisibile, amploarea pe care este (20-40) K, și în locurile de contact cu semifabricatele tubulare inferioare (50-70) K.

- Diferențele de temperatură de-a lungul lungimii semifabricatelor corespund tehnologiei de laminare adoptate.

- Rata de încălzire a metalului de la starea inițială la (500-700) ° C nu depășește valoarea maximă admisă [2. 3].

Având în vedere cerințele pentru încălzirea de înaltă calitate a metalelor și parametrii care trebuie automatizați în MP, sunt prezentate următoarele cerințe pentru sistemul de automatizare:

Pentru încălzirea calitativă a metalelor în fiecare dintre zonele cuptorului metodic este necesar să se asigure:

- Obtinerea de informatii privind temperatura unui metal cu o acuratete data [4];

- Simplitatea modelului primit;

- Contabilizarea factorilor suplimentari care afectează încălzirea metalului (imperfecțiunea designului MP, capacitatea termică insuficientă a unității etc.);

- Posibilitatea de încălzire a metalului cu parametri geometrici și de greutate diferiți.

Rezultatele lucrării ar trebui să fie următoarele:

3 Revizuirea cercetării și dezvoltării

Industria oțelului este în plină expansiune, există renovare constantă și reorganizarea acestui sector industrial peste tot în lume, și minerit din Ucraina și complexe metalurgice pentru a satisface toate standardele de calitate internaționale de producție, este necesar să se ia în considerare și să pună în aplicare cele mai potrivite mijloace de producție și de automatizare în ea, diferite de cercetare și dezvoltare și așa mai departe. luând în considerare specificul țării noastre, infrastructura și baza materială disponibilă.

3.1 Privire de ansamblu asupra surselor internaționale

Unul dintre cei mai importanți factori în furnizarea de înaltă calitate, o funcționare sigură și fără probleme a unei unități este de echipament, senzori și sisteme de monitorizare și control, astfel încât proiectarea și selectarea acestora trebuie să se acorde o atenție adecvată.

3.2 Prezentare generală a surselor naționale

Metodele de modelare matematică și de calcul, studiile proceselor de inginerie termică sunt prezentate în lucrările lui Chernoy AA, Veselovski VB. Dreusa K.K. Syaseva O.V. [36. 37].

3.3 Privire de ansamblu asupra surselor locale

La Universitatea Tehnică Națională Donetsk ca o facultate și studenți (în special), care studiază extensiv studii secundare problema de automatizare MP, precum și implicați activ în modelarea matematică a încălzirii țagle în unitate.

Fedyun R.V. este implicat activ în modelarea matematică. Fedotov E.S. - în lucrările lor se prezintă informații generale despre procesul de prelucrare a semifabricatelor într-un cuptor metodic de încălzire, se obține o descriere matematică a profilului de temperatură al cuptorului, sunt construite modele statice și dinamice de încălzire [38. 40].

Investigarea regimului de temperatură al MP este efectuată de Ginkul SI. Lebedev A.N. Similaritate Yu.V. Sapronova Yu.M. Kurbatov Yu.L. [41-43]; Tuyakhov AI Boguslavska TM, Volkova TG Kozhevnik LA [44. 45]; Skorobogatova I.V. Нєєжмаков С.В. Gavrilenko B.V. [46. 47]. Ocalinizarea și subiecte legate de aceasta sunt descrise în lucrările lui Moroz SS. Parakhina NF [48. 49], AI Podzorova. [50].

Este sigur să spun că lucrările privind studiul procesului de încălzire din metal în MP în această universitate sunt foarte activi, iar în acest moment au deja rezultate științifice în studiul acestei unități, iar procesul în ansamblu.

4 Modelarea procesului tranzitoriu de încălzire a plăcii într-un cuptor metodic

Se efectuează modelarea matematică a procesului de încălzire a semifabricatelor într-un cuptor metodic continuu, cu o diagramă de curgere directă și contracurentă a gazelor de ardere. Modelul matematic rezonabil permite stabilirea timpului optim al materialului de încălzire în fiecare dintre zonele de reîncălzire a cuptorului cu parametrii necesari (viteza de încălzire, scăderea temperaturii peste semifabricatele grosime) sub moară cu spasmodică.

Scopul este de a determina dependența modificării temperaturii ori dală MP, diferența de temperatură pe grosimea semifabricatului (centru și temperatura la suprafață), precum și luarea în considerare a influenței unui regim de încălzire (echicurent, contracurent) cu durata totală de preforme de încălzire. Modelarea va fi efectuată în absența eliberării căldurii în strat și material, precum și a pierderilor de energie pentru mediu.

Soldurile termice pentru metal și gaz sunt:

unde: - raportul dintre numerele de apă, - coeficientul de transfer de căldură și sarcina materială; - un al doilea consum de material și gaz; , Este capacitatea de căldură a materialului și a gazului.

Din balanța de căldură pentru metal obținem:

diferențiăm această expresie:

Substituim expresia obținută în balanța de căldură pentru gaz:

Temperatura este fum. gaze la sfârșitul încălzirii, K

Astfel, modelul teoretic valid permite timpul optim a materialului de încălzire în fiecare dintre zonele de reîncălzire a cuptorului cu parametrii necesari (viteza de încălzire, scăderea temperaturii peste semifabricatele grosime) în timpul funcționării morii spasmodic, care determină o performanță IP. Încălzirea preforme în contracurent permite mai mult de gaze de ardere pentru încălzirea rapidă a materialului în comparație cu încălzirea în mișcarea de curgere directă și crește astfel productivitatea cuptorului, dar acest lucru încalcă cerința pentru diferența de temperatură în grosime în timpul rulării preforme, care poate conduce la materialul căsătorie. În studii suplimentare, este recomandabil să se fundamenta modul de încălzire optim, în care timpul de staționare a semifabricatelor în cuptor vor fi supuse minim de temperatură și de ieșire redus de produse finite de căsătorie.

5 Raționalizarea și dezvoltarea soluțiilor de circuit pentru sistemul de automatizare a procesului tehnologic de încălzire a metalului înainte de rulare

5.1 Elaborarea unei scheme structurale a sistemului de automatizare pentru încălzirea metalului înainte de rulare

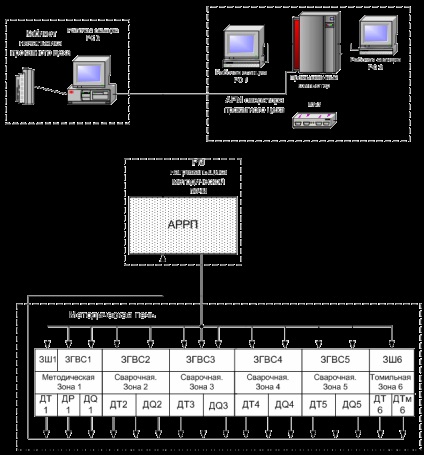

În conformitate cu cerințele pentru controlul regimului de temperatură al sistemului de încălzire, a fost elaborată o diagramă structurală pentru sistemul de automatizare - figura 5.1.

Figura 5.1 - Diagrama bloc a sistemului de automatizare pentru încălzirea metalului înainte de rulare

Această diagramă structurală prezintă patru blocuri structurale principale:

Cuptorul metodic este format din șase zone, în timp ce în zonele 1 și 6 este necesar să se regleze presiunea în spațiul de lucru; în zonele de la primul la cel de-al cincilea inclusiv - pentru a regla temperatura în spațiul de lucru prin schimbarea debitului amestecului de gaz-aer.

Următoarele elemente au fost folosite ca mijloc de selectare a informațiilor:

5.2 Elaborarea diagramei structurale a dispozitivului pentru automatizarea procesului de incalzire a metalului inainte de rulare

Conform principiului de lucru prezentat pe schema structurală a sistemului de automatizare pentru încălzirea metalului înainte de rulare, a fost elaborată o diagramă structurală a dispozitivului de reglare a cuptorului (ARPP) - figura 5.2.

.png)

Figura 5.2 - Diagrama bloc a dispozitivului pentru controlul automat al încălzirii metalice înainte de rularea APPT

Studiile au fost obținute proces de încălzire dală tranziție în cuptorul de reîncălzire pentru a identifica modul cel mai economic de încălzire cu un consum minim și amestec de gaze. Sa constatat că încălzirea în gazele arse curge în contracurent pentru a reduce semnificativ timpul de staționare în plăci de MT, crescând astfel performanța generală a mașinii, dar atunci când este încălzit printr-o schemă echicurent poate reduce diferența de temperatură peste grosimea piesei de prelucrat.

Pentru MP considerat, a fost elaborată o diagramă structurală a sistemului de automatizare pentru încălzirea metalului înainte de rulare și o schemă pentru controlul încălzirii metalului.

Modelul matematic dezvoltat al procesului de încălzire a metalelor este realizat cu ajutorul unor facilități moderne de calculator, care permite modelarea diverselor moduri de funcționare ale cuptorului. În continuare, se recomandă implementarea modelului prezentat în lucrare cu ajutorul metodelor numerice, care vor spori în mod semnificativ domeniul de utilizare a acestuia.