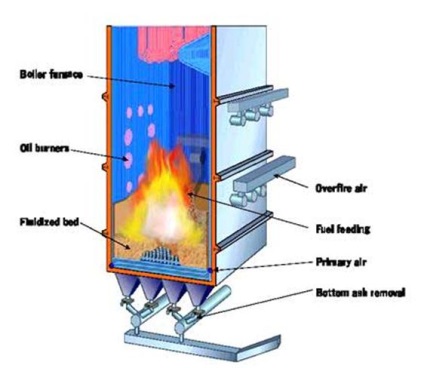

Fig. 22. Un cuptor al unui cazan cu un strat de fierbere

Tehnologia se bazează pe arderea combustibilului în volumul de particule incandescente de material inert, "fierbind" în fluxul ascendent de aer. Ca material inert, este de obicei folosit nisip fracționat cu fracțiuni de 0,5-2 mm.

Stratul de fierbere se caracterizează printr-o viteză de lovire care depășește limita de stabilitate a stratului dens, dar nu atinge viteza de frecare a particulelor de mijloc. Viteza mediei este viteza mediei la care particula este într-o stare de echilibru dinamic.

unde u este densitatea particulei și a mediului, kg / m3; g - accelerația gravitației, m / s 2; --- coeficientul de tragere; d este diametrul particulelor, m.

În aceste condiții, toate particulele de nisip din strat sunt amestecate intens, se mișcă vibratoare în sus și în jos și, în general, stratul are o limită superioară relativ limpede.

Fig. 23. Rețea de distribuție tip HYBEX

Un mic procent din masa combustibilului furnizat masa în pat fluidizat inerțial (2-3%) și intensificarea arderii asigura eficiența arderii cărbunilor slab reactive, cărbunii slabi cu volatilitate joasa de mare combustibili, scoarță de copac, cu o umiditate de până la 65% și alți combustibili de grad scăzut, incinerare care în mod tradițional este dificilă.

Dimensiunile particulelor de combustibil destinate arderii în CS sunt medii între dimensiunile particulelor combustibilului pentru combustia pulverizată și cuptoarele mecanice. Dimensiunea lor maximă depinde de reactivitatea combustibilului și este cuprinsă între 6 și 25 mm. În cazanele cu CS, densitatea caracteristică a stratului este de 750 kg / m3 la o temperatură de 800-900 ° C Datorită duratei lungi de rezidență a combustibilului din pat și intensității ridicate a proceselor de schimb de căldură și de masă, eficiența de combustie în cuptor cu CS este destul de ridicată, în ciuda temperaturii relativ scăzute a procesului de 800-900 ° C

O mică îndepărtare a particulelor din cuptor este observată în stratul de bule. Timpul de ședere al pieselor mari de combustibil este mare, iar particulele mici - corespund aproximativ vitezei calculate a gazului. Aceasta conduce adesea (cel puțin pentru combustibilii cu reacție redusă) la un conținut crescut de carbon în strat și în antrenare și, prin urmare, la o creștere a mecanismului de ardere subacvatică. Pentru ao reduce, particulele extrase din cuptor sunt prinse și reintroduse în strat.

Tehnologia CC oferă:

# 159; respingerea completă a oricărei părți mobile a dispozitivului de ardere, care sporește semnificativ fiabilitatea acestuia;

# 159; arderea eficientă a unei mari varietăți de combustibili de calitate inferioară;

# 159; realizarea performanțelor pașaportului cazanului, dacă este necesar - forțându-l, chiar și atunci când se utilizează combustibili de calitate inferioară;

# 159; o neutralizare eficientă a oxizilor de sulf (în cazul utilizării combustibililor cu conținut ridicat de sulf) și a azotului datorită organizării combustiei combustibile în două etape;

# 159; grad ridicat de automatizare a procesului tehnologic.

O COP condiție gazdă este instalarea unei suflante de înaltă presiune, cu un motor puternic pentru a depăși rezistența capacului și grila patului fluidizat și returnarea particulelor antrenate la postcombustie, prin care pot fi organizate în patul fluidizat circulant (CFB). deseuri Amenzile lemnoase (rumeguș, așchii) necesită organizare arderea lor în cuptor deasupra stratului din cauza aerului secundar furnizarea direcționată.

Reducerea NOx în cuptoarele cu pat fluidizat se datorează unei alimentări eficiente pas cu pas a aerului, a unui raport ridicat de amestecare și a unui raport redus de aer în exces. Utilizarea aditivilor (de exemplu, calcarul adăugat pentru legarea sulfului) dă rezultate bune datorită amestecului eficient furnizat în patul fluidizat.

Un dezavantaj al instalațiilor destinate arderii de combustibil într-o stație de comprimare este antrenarea unei cantități mari de praf cu gaze de ardere, ceea ce face necesară utilizarea unor colectoare eficiente de cenușă și curățarea regulată a sistemului de cazane. Materialul patului fluidizat este, de asemenea, pierdut cu cenușă, ceea ce face necesară reumplerea regulată a materialului patului.

O creștere a vitezei fluxului de aer la 5-10 m / s și utilizarea unor particule de nisip mai mici (0,2-0,4 mm) fac posibilă crearea unui pat fluidizat circulant (CFC). Particulele de nisip antrenate de gazele de ardere sunt prinse într-un ciclon fierbinte și sunt alimentate înapoi în camera de combustie (Figura 24).

Fig. 24. Un cazan cu pat fluidizat circulant

Dezavantajele cuptoarelor cu CCS sunt dimensiunile lor mari și, prin urmare, un cost mai ridicat, chiar mai mare comparativ cu instalațiile cu un staționar CS. Aceste cuptoare sunt, de asemenea, caracterizate prin îndepărtarea mai multor prafuri cu gaze de ardere și pierderi mai mari de material în strat. În plus, necesitatea de a utiliza particule de combustibil mici (echivalent cu un diametru de până la 40 mm) crește adesea costul pregătirii pentru pregătirea combustibilului.

6.2.2. Combustia combustibilului solid într-o stare pulverizată

Combustibilul solid, când este ars în cuptoarele de cameră, este măcinat preliminar și suflat în camera de combustie ca un praf amestecat cu aer, unde arde în timp ce se află într-un curent de gaze în stare suspendată.

Prin transformarea combustibilului în praf, se obține o creștere multiplă a suprafeței de reacție, ceea ce îmbunătățește semnificativ condițiile de combustie, deoarece arderea combustibilului solid este un proces eterogen care apare pe suprafața particulelor de combustibil. Deci, dacă o bucată de cărbune cu un diametru de 20 mm este ruptă în particule cu un diametru de 40 μm, suprafața totală a particulelor de praf rezultată va fi de 500 de ori mai mare decât suprafața particulei inițiale.

Principalele avantaje ale arderii combustibilului sub formă de praf sunt următoarele:

· Posibilitatea arderii cu o eficiență suficient de ridicată a oricăror combustibili, incluzând antraciturile cu reactivitate scăzută, precum și cărbune cu umiditate ridicată și cărbune de cenușă și îmbogățirea deșeurilor;

· Capacitatea nelimitată a generatorului de abur, practic nelimitată în ceea ce privește condițiile de combustie a combustibilului;

· Mecanizarea completă a procesului cuptorului, ușurința de reglare, posibilitatea automatizării complete a dispozitivului de ardere;

· Absența pieselor în mișcare în cuptor, ceea ce sporește fiabilitatea operațională a unității.

Dezavantajele arderii combustibilului în stare pulverizată sunt:

· Complexitatea, bulkiness și, în majoritatea cazurilor, un cost ridicat al echipamentelor de pregătire a prafului, precum și un consum semnificativ de energie electrică, atingând un antracit de până la 25-30 kWh / t;

· Densitatea volumetrică redusă a debitului de căldură pentru camera de ardere, care este în ardere de praf în limitele de MW / m 3.

Acestea din urmă se datorează o concentrație scăzută a masei de combustibil pe unitatea de volum a unui cuptor (20-30 g / m 3), precum și condiții nefavorabile pentru alimentarea oxidantului la suprafață datorită vitezei de răspuns redus de arderea particulelor în raport cu fluxul de aer-gaz.

La arderea prafului în cicloane. caracterizat prin condiții mai favorabile pentru transferul de căldură și masă, densitatea volumului de eliberare a căldurii din camera de ardere este mult mai mare.