Cuptorul cu un strat de fierbere

Numărul de ardere eficientă a amenzilor combustibil solid (0-20 mm) se poate realiza prin utilizarea principiului pat fluidizat (fluidizate), a căror utilizare în timpul gazeificarea combustibilului în feroase și neferoase metalurgie, chimice și petroliere, construcții și alte industrii sa intensificat dramatic proceselor tehnologice .

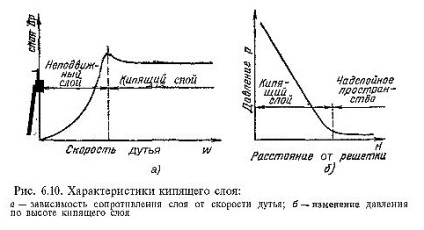

Stratul de fierbere se caracterizează prin viteza aerului primar care depășește limita de stabilitate a stratului dens, dar departe de atingerea vitezei de mișcare a particulelor medii. În aceste condiții, toate particulele din strat sunt amestecate intens, se mișcă vibrațional în sus și în jos și, în general, stratul are o limită superioară relativ limpede. Stratul de fierbere al combustibilului solid se caracterizează prin creșterea concentrației sale în volumul camerei de ardere, precum și printr-o viteză relativă crescută în stratul de apă, ceea ce creează condiții favorabile pentru arderea combustibilului de mare viteză. Spre deosebire de un strat dens (fix), a cărui rezistență aerodinamică crește cu creșterea intensității exploziei în conformitate cu legea puterii, rezistența acestui factor nu depinde de patul fluidizat (figura 6.10, a).

La viteza de explozie scăzută, stratul rămâne staționar și funcționează ca strat de filtrare. Când se atinge viteza critică de lovire, forța de presiune a fluxului de gaz din strat devine egală cu forța de gravitație a particulelor. Stratul începe să se extindă și, cu o creștere suplimentară a vitezei aerului, particulele intră în mișcare. Volumul stratului crește cu 1,2-1,8 ori, în funcție de intensitatea exploziei, de forma și dimensiunea particulelor. Rezistența patului fluidizat cu modificarea intensității exploziei nu se modifică, deoarece distanța dintre particule crește, adică se crește secțiunea transversală a gazului. Dacă viteza de explozie este crescută excesiv, întregul strat intră într-o stare suspendată și poate fi scos din camera de lucru.

Pentru un pat fluidizat ca un lichid, legea liniară a căderii de presiune peste înălțimea sa este caracteristică (figura 6.10, b). Presiunea (rezistența) în patul fluidizat este proporțională cu înălțimea și densitatea materialului "fierbinte". Spre deosebire de suspensia pneumatică, unde viteza relativă a particulelor și a gazului se apropie de zero, pentru ca stratul de fierbere să fie separat

(cu căderea particulelor) ajunge la câțiva metri pe secundă.

Pentru prima utilizare a principiului patului fluidizat în unitatea de ardere a fost lansat în 1944, activitatea Institutului Energetic din Moscova în legătură cu amenzile de combustibil redus reactivitate (ASH, cocs), și, ulterior, la cărbuni bruni. O caracteristică distinctivă a cuptoarelor MEI este o schemă în două etape pentru organizarea procesului de combustie. Ca o primă etapă a folosit un cuptor cu pat fluidizat, unde căldura intensă și pregătirea adânc de combustibil: încălzire, preuscare și recuperarea la temperaturi ridicate gaze inflamabile. Al doilea cuptor etapă pat fluidizat este de ieșire postcombustie gaz combustibil dintr-un pat fluidizat, iar particulele conținute în acesta este termic antrenării pregătită.

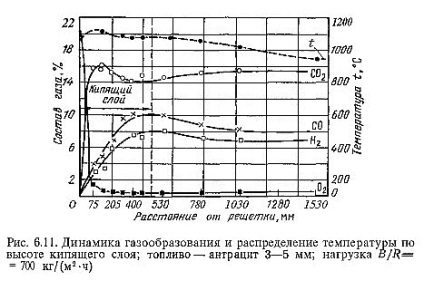

Atunci când astfel de cutii de foc funcționează pe AS, aproximativ o treime din aerul necesar pentru arderea completă a combustibilului este introdus în pat. Formarea gazului în stratul fluidizat (Figura 6.11) are loc ca formarea gazului într-un strat dens, dar zonele de oxigen și de reducere au grosimi mari. Temperatura patului fluidizat este menținută la un nivel care nu topeste cenușa, pentru a evita zgârierea patului. Acest lucru se poate realiza prin instalarea suprafețelor de răcire în strat, recircularea gazelor de ardere etc.

Într-un pat fluidizat normal, zgura topită nu funcționează.

temperatură relativ ridicată și suficient de uniformă a înălțimii stratului (care funcționează pe DB aproximativ 1000 ° C), condițiile hidrodinamice favorabile, definite de crescut viteza relativă a gazului și prezența suprafeței bine dezvoltat de oxidare a combustibilului fin asigură o înaltă performanță a patului fluidizat ca un cuptor de primă etapă polugazovoy ebulizat strat. În aceste condiții, lăsând stratul de gaz combustibil are o temperatură de aproximativ 1000 ° C și căldura de combustie 1,7- 2,5 MJ / m 3. Densitatea aparentă a fluxului de căldură către grătarul de suflare este qn = 4,7 / 7MVt / m2.

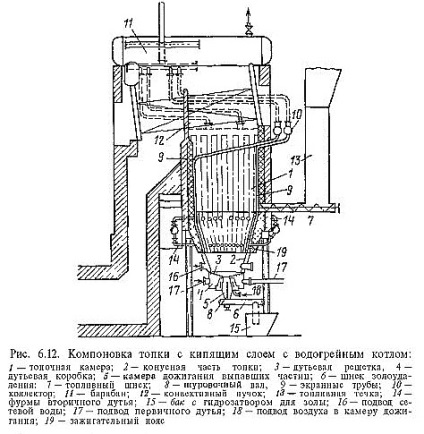

A doua etapă a cuptorului cu pat fluidizat pentru arderea și îndepărtarea gazului poate fi realizată în moduri diferite. În Fig. 6.12 prezintă dispunerea unui cuptor cu o singură cameră cu un pat fluidizat cu un cazan de apă caldă; A doua etapă a cuptorului cu pat fluidizat este situată direct deasupra stratului. Un astfel de cuptor în condițiile de producție a lucrat la briza de cocs și în apropierea cărbunelui din Moscova. Dimensiunea combustibilului este de 0-20 mm. Puterea termică a cazanului cu apă caldă este de aproximativ 5 MW. Atunci când se lucrează în praful de cocs (Ar = 17,33%; Wp = 19,85%) timp de aproximativ 30% din cantitatea totală de aer necesar arderii este alimentat sub grătar, având o suprafață deschisă de 04.03%. Restul aerului introdus în camera de ardere deasupra patului fluidizat prin cele două rânduri de guri de aer. răcirea necesară a patului fluidizat pentru combustibil besshlakovochnogo modul (1000 ° C), se realizează într-un pat fluidizat cu apă amplasat răcite suprafețele incluse în sistemul de circulație a cazanului.

Coeficientul de transfer de căldură din patul fluidizat pe suprafața de răcire este de aproximativ 250-400 W / (m 2 K). De asemenea, sa prevăzut injecția directă a apei în patul fluidizat pentru a putea regla temperatura, dacă este necesar. Atunci când se lucrează la cărbunele din apropierea pământului de grad BM (Ap = 19,8%, Wp = 33,84%), aproximativ 50-60% din întregul aer a fost alimentat în pat, temperatura stratului a fost menținută la 900 ° C. Menținerea conținutului de cenușă dorit al stratului, excluzând extincția sa și realizarea unor pierderi mici datorită încetinirii mecanice cu încetarea, se realizează prin "suflare" continuă sau periodică a stratului prin vaporul. Înălțimea stratului în stare de fierbere este menținută la 600-800 mm. Presiunea necesară a aerului sub grătar este de 3400-3900 Pa. Când se lucrează la briza de cocs, consumul de combustibil este de aproximativ 0,3 kg / s, iar atunci când lucrează la o suburbie din Moscova de 0,5 kg / s. Astfel, densitatea aparentă a fluxului de căldură al grilajului suflare a fost QH - 4,8 MW / m2, la o densitate volumetrică de căldură pe toată camera de ardere gu = 0,17 MW / m.

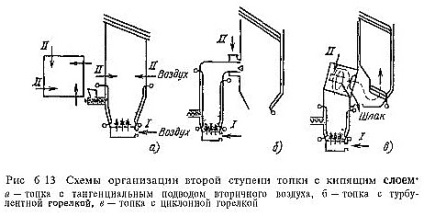

În Fig. 6.13 prezintă alte variante ale celei de-a doua etape a cuptorului cu pat fluidizat. Schema a - o variantă a unui cuptor cu o singură cameră, cu pat fluidizat, în care, pentru intensificarea arderii, aerul secundar este alimentat tangențial; în schema b, articularea primei și celei de-a doua etape a cursei cu două camere se realizează cu ajutorul unui arzător turbulent special; În schemă, o cameră de ciclon cu îndepărtarea cenușii lichide este utilizată ca a doua etapă a unui cuptor cu pat fluidizat. În anii 1950, au fost construite și funcționate în URSS trei cuptoare combustibile, care au arătat posibilitatea arderii eficiente a diferitelor combustibili cu granulație fină.

Un interes deosebit în organizarea arderii de combustibili în patul fluidizat este cauzat de o serie de circumstanțe. Pentru combustie, pot fi utilizați diferiți combustibili, inclusiv mici, de 0-20 mm. În același timp, consumul de energie pentru prepararea combustibilului este redus semnificativ. Localizarea suprafețelor de încălzire în patul fluidizat, unde coeficientul de transfer termic este 200-300 W / (m 2 * K), asigură o reducere semnificativă a capacității metalului instalației. Lucrul cu un strat de temperatură relativ scăzută (800- 1000 ° C) conduce la o reducere semnificativă a poluării atmosferice de compuși cu sulf, deoarece majoritatea rămâne în stratul și se îndepărtează cu cenușa. Pentru a crește gradul de captare a sulfului, în patul fluidizat se poate adăuga var sau dolomit. Datorită temperaturii scăzute, gazele care părăsesc patul fluidizat practic nu conțin oxizi de azot. Sublimarea cenușii de combustibil alcalin este de asemenea redusă, ceea ce reduce contaminarea suprafețelor de încălzire.

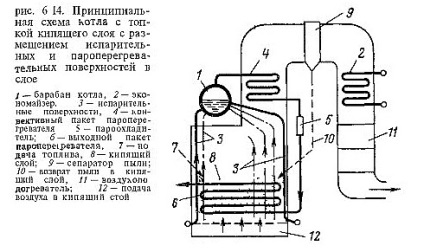

Diagrama schematică a unui cazan cu un cuptor a patului fluidizat cu porțiunea de plasare a suprafețelor de încălzire în stratul este prezentat în figura 6.14. Cu condiția înapoi la îndepărtarea focarului captat din patul fluidizat, de obicei conțin o cantitate semnificativă de carbon nears. Este posibilă și o conexiune cu combustie într-un dispozitiv special. În prezent în străinătate în URSS în funcțiune sunt diferite cuptoare cu pat fluidizat, inclusiv cazanele de abur de producție mari, precum și de lucru sub presiune (1 MPa), ceea ce conduce la o intensificare suplimentară a procesului de ardere a combustibilului solid și îmbunătățirea fezabilității indicatori.

Împreună cu arderea combustibilului solid în patul fluidizat, se poate organiza arderea foarte eficientă a combustibililor gazoși și lichizi. În acest scop, este creat un pat fluidizat de material inert (nisip, miez etc.) deasupra grătarului de aer în care se arde gazul sau combustibilul lichid. Într-un astfel de pat fluidizat, pot fi instalate și suprafețele de încălzire ale cazanului, ceea ce intensifică transferul de căldură.

Industriile răspândite pe scară largă sunt, de asemenea, cuptoare tehnologice cu pat fluidizat, în special pentru prăjirea diferitelor materiale cu conținut de sulf (piriți, concentrate de cupru și zinc etc.). Pentru a menține temperatura stratului la un nivel care exclude zgura, utilizați elementele răcite amplasate în patul fluidizat și îndepărtați excesul de căldură. În aceste elemente, aburul este de obicei produs. Pentru mai multe detalii despre astfel de instalații de tehnologii energetice, a se vedea cap. 18.

S-ar putea să te intereseze