Sudarea este unul dintre cele mai importante procese de producție. Cu ajutorul său, conectarea pieselor din oțel într-o varietate de modele. Ca și în cazul altor procese de fabricație, uneori are loc căsătoria. Se referă la defectele sudurii care pot reduce în mod dramatic calitatea produsului finit sau chiar pot face operațiunea acestuia mortală.

clasificare

Corespunzător, cele interioare includ: pori, numeroase incluziuni de zgură, locuri care nu sunt complet digerate, precum și fisuri în grosimea metalului sudat. În ceea ce privește defectele end-to-end, acestea sunt fistule care trec prin întreaga grosime a detaliilor fisurii, precum și arsuri.

Principalele cauze ale defectelor de sudură

- Aproape întotdeauna apar în cazul în care încearcă să utilizeze materiale extrem de ieftine și cu grad scăzut.

- Același lucru se poate spune și pentru echipamentele de sudură de calitate scăzută. În plus, frecvența defectelor crește adesea după o reparație slabă a instrumentelor folosite de specialiști.

- Desigur, acest lucru se întâmplă foarte des atunci când există o încălcare a muncii tehnologice.

- Defectele grave de sudură apar adesea în cazul unor profesioniști neexperimentați cu calificări reduse.

De fapt, nu este nici un accident că există cerințe în ceea ce privește cerințele pentru lucrările de sudură care prevăd în mod specific echipamentul complet al locului de muncă, ceea ce asigură ergonomia sa de înaltă calitate.

O remarcă importantă

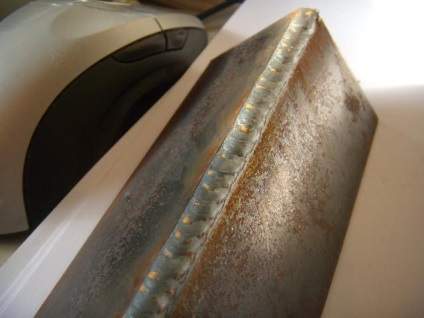

Chiar și sudarii novici sunt conștienți de faptul că, pentru a asigura o rezistență maximă, cusătura trebuie să aibă un câștig mic de o înălțime de ordinul 1-2 mm. În același timp, aceiași sudori fac adesea o greșeală brută atunci când fac o armătură cu o înălțime de 3-4 mm. În principiu, în cazuri simple, nu este nimic teribil în acest sens, dar nu și atunci când vine vorba de produse care sunt în mod constant în stare de încărcare dinamică. Toate acestea conduc la concentrare de stres și la o creștere accentuată a probabilității ruperii.

Așa cum am spus deja, defectele în suduri și articulații sunt extrem de periculoase. Nu este greu de imaginat ce se va întâmpla dacă sunt prezente într-o parte destinată instalării, de exemplu, în structura de susținere a unei punți de cale ferată. Sunt deosebit de periculoase în cazul pieselor de sudură din oțel aliat, care vor fi folosite în condiții de schimbări constante ale temperaturii.

Cele mai periculoase sunt subcotările, deoarece sunt un "acumulator" natural de stres, care se va concentra în cel mai slab loc al cusăturii. În plus, acestea reduc în mod semnificativ secțiunea transversală de lucru, ceea ce are, de asemenea, un efect foarte negativ asupra rezistenței întregului compus.

De regulă, aceste defecte externe ale sudurilor în majoritatea cazurilor nu sunt corectate. Acest lucru se datorează faptului că metalul (cel mai adesea) va avea încă o căsătorie de grad scăzut, ceea ce poate conduce la consecințe foarte importante.

Cum sunt subcotările?

Principalul motiv este să setați prea mult curent. În combinație cu un lung arc, acest factor oferă aproape o sută la sută probabilitate de apariție a acestora. În plus, în unele cazuri, există subcotări atunci când sursa de încălzire este deplasată excesiv rapid deasupra suprafeței metalului.

Site-uri metalice neprelucrate

Dacă un astfel de amplasament este situat direct în grosimea cusăturii, acest lucru este extrem de periculos. În primul rând, este posibil să găsiți un astfel de defect doar cu ajutorul unui detector de defecțiuni. În al doilea rând, ele din nou acumulează locuri de stres natural în metal. În combinație cu încălcarea structurii sudate, toate acestea conduc la riscul de defectare prematură a piesei. În special, apar defecte interne ale sudurilor în cazul utilizării oțelului aliat și a echipamentului de sudare sărac.

Porozitatea (indiferent de localizarea sa) reduce brusc caracteristicile de rezistență la valori inacceptabile, conduce la o "stratificare" a metalului, adică la o încălcare a structurii sale naturale. Detalii chiar și cu o ușoară porozitate sunt de câteva ori mai multe șanse de rupere sub sarcină chiar și la începutul operării. Porii apar datorită viciului gazelor, care pur și simplu nu au timp să părăsească stratul de metal topit.

Ca toate tipurile de defecte ale sudurilor, acestea sunt extrem de comune atunci când se utilizează electrozi brute de calitate slabă. Se întâmplă deseori ca porozitatea să apară din cauza unor impurități străine în gazele de protecție. Ca și în cazul precedent, acest tip de defecte poate fi observat și la o viteză de sudura excesiv de mare, când integritatea băii de protecție a gazului este coruptă.

Includerea zgurii

Rețineți că dacă un electrod de wolfram a fost utilizat în sudură, atunci particulele acestui metal pot fi găsite în detaliu. Gradul de pericol este același ca în cazul anterior (adică sunt defecte admise ale îmbinărilor sudate).

Ele sunt transversale și longitudinale, mergând atât de-a lungul cusăturii, cât și de-a lungul metalului de-a lungul sau aproape de el. Acestea sunt extrem de periculoase, deoarece, în unele cazuri, reduc puterea mecanică și vibrația produsului la aproape zero. În funcție de proprietățile materialului care trebuie sudat, fisura poate să-și păstreze localizarea originală și să se răspândească pe întreaga lungime a piesei de lucru într-un timp foarte scurt.

Nu este surprinzător că acestea sunt cele mai periculoase defecte ale sudurilor. GOST în majoritatea cazurilor necesită respingerea imediată a acestor detalii, indiferent de scopul lor (cu excepția obiectelor foarte mici).

Cusături inegale

Acesta este numele inconsistenței brute a parametrilor geometrici ai conexiunilor cerute de documentele de reglementare. Pur și simplu puneți, dacă sudarea merge "șarpe", oblic, etc., este doar o chestiune de astfel de defecte.

Cel mai adesea, acestea apar atunci când lucrătorii fără sudori lucrează, precum și cu valori de tensiune semnificative, echipamente de calitate slabă și graba banală. Acest defect este periculos prin faptul că este adesea combinat cu un neudovar, care este mult mai periculos. Dacă abaterea de la linia centrală a conexiunii este nesemnificativă și nu determină o scădere a rezistenței produsului, piesa poate fi aprobată pentru funcționare.

Căile de bază pentru eliminarea, corectarea defectelor

O dată vom spune următoarele: în majoritatea cazurilor, modalitățile de eliminare a defectelor cusăturilor sudate pentru a discuta nu au sens, deoarece în mai mult sau mai puțin stricte ОТК toate produsele cu orice defecte sunt pur și simplu respinse. Dar uneori se întâmplă cu adevărat că defectul nu este prea grav și, prin urmare, poate fi eliminat. Cum se face acest lucru?

În cazul structurilor metalice, suprafața deteriorată este tăiată (sudarea în arc cu plasmă), curățați cu atenție locul conexiunii eșuate și apoi încercați din nou. Dacă există defecte externe minore ale îmbinărilor sudate (îmbinări inegale, șuvițe de mică adâncime), acestea pot fi simplu împământate. Bineînțeles, nu ar trebui să vă dați drumul și să scoateți prea mult metal.

Notă importantă

Dacă vorbim despre produse fabricate din oțel aliat, care trebuie supuse unui tratament termic obligatoriu, atunci reparația defectelor în suduri trebuie efectuată numai (!) După temperarea în intervalul de temperaturi de la 450 până la 650 ° C

Corectarea altor soiuri

Dacă există o arsură (care nu este atât de comună), atunci eliminarea defectelor în suduri este suficient de simplă: mai întâi, suprafața trebuie curățată corespunzător și apoi sudată. Aproximativ același lucru se întâmplă și cu craterele.

Condițiile de bază ale "reparațiilor cosmetice"

La eliminarea defectelor, trebuie respectate anumite condiții tehnologice. În primul rând, trebuie să urmeze o regulă simplă: lungimea porțiunii defecte trebuie să se potrivească lățimii sale, plus 10-20 mm ar trebui să fie lăsat „doar în cazul“.

Important! Lățimea sudurii după sudarea repetată nu trebuie să depășească dublul dimensiunii sale înainte de începerea lucrului. Nu fi leneș înainte de a fixa defectele pentru a pregăti bine suprafața. În primul rând, va împiedica particulele de zgură să intre în metal. În plus, această măsură simplă va contribui la accelerarea lucrului și la îmbunătățirea calității rezultatelor acestuia.

Este foarte important să pregătiți un eșantion pentru zona nou încorporată. Dacă utilizați LBM ( „bulgară“), este mai bine să ia o unitate de diametru mai mic. Fețele laterale ale eșantionului trebuie să facă cât mai mult posibil netede, fără striații sau din alte părți proeminente în timpul procesului de sudare se poate transforma în toate aceeași zgură.

Dacă vorbim despre compușii de aluminiu, titan, precum și aliajele acestor metale, atunci merită să ne apropiem și mai responsabil. În primul rând, dacă defectele sunt eliminate, numai (!) Metodele mecanice pot fi folosite în acest caz, dar sudarea prin arc este inacceptabilă. Este de preferat să tăiați zona deteriorată, să curățați și să reasamblați cusătura.

Notă privind defectele corectate

Așa că am discutat principalele tipuri de defecte ale sudurilor.