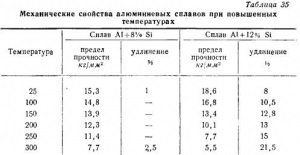

Valoarea de alungire a aliajului Al + 12% Si se referă la un aliaj modificat turnat într-o matriță de nisip. La turnarea sub presiune, alungirea la temperaturi scăzute va fi oarecum mai mică.

Combinația din aliaje de aluminiu cu siliciu (cum ar fi silumina) o cantitate mare de eutectic, cu o ductilitate ridicată la temperatură ridicată, face ca aceste aliaje să fie insensibile la fisuri fierbinți și reci.

Aliajele sistemului de aluminiu-siliciu dobândesc o plasticitate ridicată în stare încălzită chiar și la un conținut de siliciu de 4,5%. Adăugarea de siliciu într-o cantitate de 1 până la 3,5% la aliajele de aluminiu-cupru îmbunătățește plasticitatea lor în toate cazurile. Siliconul mărește proprietățile de turnare ale aliajelor de aluminiu. crește fluiditatea și reduce contracția.

Fluxul de fluid al aliajelor de aluminiu-siliciu crește cu creșterea conținutului de siliciu în ele și atinge valoarea maximă în apropierea punctului eutectic (11,7% Si).

In nisip turnare aliaje de aluminiu cu siliciu, de obicei, dobândi structura ac grubokristallicheskoe și prezintă o izolare relativ scăzută datorită proprietăților mecanice ale siliciu, cristale de ac FeAl3 și soluție solidă de R (Fe + Si), care apar în siluminul eutectic deja la 0,9% Fe formă de cristale primare.

Principala modalitate de îmbunătățire a proprietăților mecanice ale aliajului este modificarea acestuia, adică, măcinarea structurii sale cu reactivi chimici (fluoruri de sodiu sau de metale alcaline). La modelarea sub presiune nu se aplică modificări, deoarece datorită expunerii lungi a metalului în cazanul mașinii sau în cuptorul de transfer, modificarea își pierde efectul - se produce demodifierea; Mai mult, atunci când un metal este injectat într-o matriță sub presiune și răcit rapid, un număr mare de centre de cristalizare și Si, FeAI3 și # 946; (Fe-Si) nu au timp să crească la dimensiunea acelor sau plăcilor; ca urmare, siluminul devine mai durabil și mai greu.

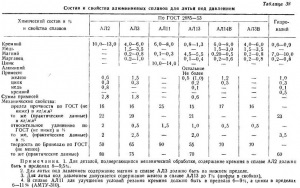

Modificarea, creșterea rezistenței aliajului, crește simultan elongația sa; atunci când se toarnă sub presiune, elongația scade, fiind la silumin în intervalul 1,5-3,0% (Tabelul 36).

Tratarea termică a pieselor turnate din aliaje de aluminiu obținute prin turnare prin injecție

Aluminiu (și magneziu) din aliaj, încălzite la o temperatură ușor sub solidus, au tendința de a forma bule de aer, tratament termic lung de piese turnate din aliaje de aluminiu din componentele din transferul soluției solide considerată imposibilă în mediile industriale.

Aliajele pe bază de aluminiu își pierd rezistența la temperaturi de peste 400 ° C și nu pot rezista extinderii aerului comprimat în turnare într-o stare semnificativ comprimată.

Tratamentul termic la temperaturi mai mici, care nu depășesc 400 ° C, nu permite transformarea completă a componentelor într-o soluție solidă, dar contribuie la proprietățile mecanice ale aliajelor mai mari decât înainte de tratamentul termic specificat.

În această direcție, este necesar să se studieze problema tratamentului termic al aliajelor de aluminiu turnate sub presiune.

Astfel, de exemplu, aplicat în practică, răcirea pieselor turnate gidronaliya în apă imediat după ejecție lor din matriță este poluzakalki asemănare care crește ușor rezistența și duritatea aliajului îmbunătățește prelucrabilitatea.

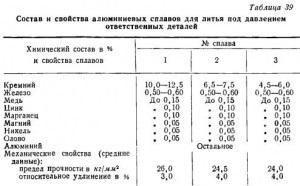

Tratamentul anterior termic al aliajelor de aluminiu, turnate la presiuni specifice foarte mari (7000 kg / m2), pentru a obține componente fără incluziuni de aer a relevat faptul că, ca urmare a acestui tratament a crescut proprietățile mecanice ale aliajului gidronaly la următorii indicatori: rezistența la tracțiune de 42-49 kg / mm2, alungire până la 15%.

Dacă se creează condiții în care devine posibilă turnarea turnării aliajelor de aluminiu la cald pentru a-și crește proprietățile de plastic scăzute și pentru a obține proprietăți mecanice mai stabile, zona de aplicare a procedeului pentru fabricarea produselor critice va fi extinsă în mod semnificativ.