Fabricarea modelului conductiv al straturilor exterioare. Tehnologii de fabricare a plăcilor cu circuite imprimate

Toate procesele de fabricare a plăcilor cu circuite imprimate pot fi împărțite în subtractori, aditivi și semiaditivi.

Procesul subtractor (scăderea-scădere) de obținere a unui model conductiv constă în îndepărtarea selectivă a secțiunilor de folie conductivă prin gravare.

Procedeul de aditivare (additio - add) - în depunerea selectivă a materialului conductiv pe materialul substrat neimpumat;

Un procedeu semi-aditiv implică aplicarea preliminară a unui strat subțire (auxiliar) conductiv, care este apoi îndepărtat din spațiile goale.

În conformitate cu GOST 23751-86, proiectarea plăcilor cu circuite imprimate trebuie realizată ținând cont de următoarele metode de fabricare: chimic pentru OPP, HPC; combinate pozitive (pentru DPP, GPP); electrochimice (semiadititive) pentru DPP; metalizarea găurilor pentru MPP. Toate metodele recomandate (cu excepția celor semiadiante) sunt subtractori.

Principalele tehnologii de fabricare a plăcilor cu circuite imprimate

· Metodă pozitivă combinată

Tehnologia subtitrativă implică gravarea foliei de cupru pe suprafața unui dielectric printr-o imagine protectoare într-o rezistență fotorezistă sau metalică. Această tehnologie este utilizată pe scară largă în fabricarea straturilor MPP unilaterale și bilaterale.

Metoda chimică sau metoda de gravare a unui dielectric împrăștiat. Metoda este că o folie de cupru lipită de dielectric are un model pozitiv de conductori (unde ar trebui să existe conductoare). Gravarea ulterioară elimină metalul din zonele neprotejate, iar dielectricul primește circuitul electric necesar al conductorilor.

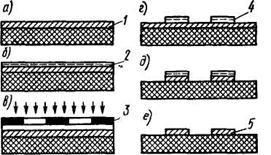

Fig. 26.2 Etapele de bază ale obținerii conductoarelor printr-o metodă fotochimică

a) dielectricul gol cu folie de cupru pe suprafață; b) aplicarea unui strat protector; c) obținerea unui model de protecție în stratul conductiv; d) apariția unui model de protecție; e) gravarea superficială; f) îndepărtarea modelului de protecție.

Cele mai comune variante ale acestei metode sunt fotochimice și grilă-chimice, care diferă în modul în care aplică un strat protector (imprimare foto sau imprimare pe ecran).

Principalele etape de obținere a conductorilor sunt (figura 26.2) pregătirea suprafeței, aplicarea stratului fotorezist, expunerea, manifestarea circuitului, gravarea foliei, îndepărtarea fotorezistului.

Pregătirea suprafeței foliei se realizează prin perii de alama rotativă sau din nailon. Pe suprafața foliei se aplică un amestec de marshallite și tei vienez. Ca urmare a stripării, este de dorit să se obțină o rugozitate a foliei în intervalul Ra 2,5. 1,25 microni, ceea ce asigură o bună aderență a fotorezistului și o îndepărtare ușoară a acestuia în timpul dezvoltării.

Indiferent de îndepărtarea mecanică în toate cazurile, se efectuează curățarea chimică a foliei și a suprafețelor neperforate ale plăcii. Se efectuează în soluții alcaline cu spălare ulterioară în apă deionizată. Pentru a neutraliza alcalina reziduala si pentru a indeparta stratul de oxid, placile sunt decapulate intr-o solutie de acizi clorhidric si sulfuric. Calitatea curățării afectează toate operațiile ulterioare ale procesului tehnologic. Rezultatul unei curățiri proaste poate fi pro-cola, gravarea incompletă a cuprului, peeling, aderența insuficientă a fotorezistului și alte defecte.

Aplicarea stratului fotorezist se realizează pe suprafața pregătită a foliei (fig.26.2a) a stratului fotorezist 2 și se usucă timp de 15-20 minute la o temperatură de 65 ° C (figura 26.2b).

Expunerea se efectuează cu ajutorul unei fotometre 3 cu o imagine negativă a circuitului într-un cadru de copiere a luminii în vid pentru iluminare. Ca sursă de lumină, se utilizează mercur cu arc și lămpi fluorescente (figura 26.2, c). Pentru a obține o imagine clară, este necesar un contact strâns între fotosensibil și fotorezist.

Manifestarea schemei este spălarea zonelor solubile ale fotorezistului, care se aflau în locuri întunecate de negativitate. Pentru fotorezistenți cu efect negativ, amestecurile de alcool sunt utilizate ca dezvoltatori. Timpul de dezvoltare (4,3 min) depinde de grosimea fotorezistului. Este recomandabil să se facă manifestarea în două băi. În prima baie, cea mai mare parte a fotorezistului este îndepărtată, iar în cea de-a doua baie se produce o manifestare subtilă. Contaminarea dezvoltatorului în a doua baie va fi nesemnificativă, iar efectul acestuia pentru o lungă perioadă de timp va fi stabil.

Calitatea stratului obținut poate fi controlată prin imersarea plăcii într-o soluție cu un colorant. Colorarea face posibilă determinarea vizuală a defectelor în stratul fotorezist. Cu toate acestea, poate reduce rezistența la acid a stratului fotorezist.

Defectele inevitabile ale stratului de emulsie sunt eliminate prin retușare (de obicei prin smalțul NC-25). În acest caz, închideți orificiile punctului, lacrimile și, de asemenea, îndepărtați excesul de fotorezist. Capacitatea de retușare depinde de numărul de defecte și o medie de 10 minute pe placă. Reducerea complexității retușării este posibilă în detrimentul creșterii purității și prafului mediului.

Stratul de protecție obținut 4 (Figura 26.2, d) poate fi supus tăbăcirii chimice într-o soluție de anhidridă și duplicare termică (înmuierea într-un termostat la t = 60 ° C timp de 40. 60 minute). Necesitatea unei operațiuni de amortizare este determinată în fiecare caz individual, deoarece reduce aderența fotorezistului.

Pașii suplimentari sunt obișnuiți pentru plăcile fabricate prin metode fotochimice și grid-chimice.

Etchingul este procesul de îndepărtare a stratului metalic pentru a obține modelul dorit din Schema 5 (Figura 26.2, d). Procesul de gravare include pre-curățarea, auto-gravarea metalului, curățarea după gravarea și îndepărtarea fotorezistului sau vopselei (fig.26.2, e).

Prelucrarea mecanică a plăcii constă în ștanțarea sau frezarea de-a lungul conturului și obținerea găurilor. Pentru a îndepărta praful și murdăria, placa este suflată cu aer comprimat.

Metodele chimice cu un proces tehnologic relativ simplu asigură o rezistență ridicată la aderența conductorilor la bază (2 MPa), grosimea uniformă a conductorilor și conductivitatea lor electrică ridicată. Timpul efectelor chimice asupra plăcii în timpul procesului de fabricație este »=> 25 min. Dezavantajul metodelor chimice este rezistența scăzută în locurile de montaj ale terminalelor, deoarece găurile nu sunt metalizate.