1. Diagrama transformărilor izotermice ale austenitei

Pentru a clarifica procesele care au loc în oțelurile și influența temperaturilor diferite la austenită, iar structura și proprietățile care rezultă în produsele sale de descompunere consideră diagrama de transformare izotermă, adică Astfel de transformări apar la temperaturi constante situate sub punctul A1.

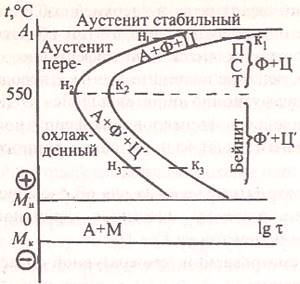

Diagrama transformărilor izotermice ale austenitelor din oțel eutectoid (0,8% C) are o formă simplă (figura 1). Diagrama este reprezentată de două curbe (acestea sunt denumite de obicei curbele C). Se face în coordonatele timpului - temperatura de îmbătrânire izotermică. Timpul este amânat la scara logaritmică (pentru a scurta ultimul, deoarece numărul este în secunde).

Fig.1. Diagrama transformărilor izotermice de austenită (0,8% C).

Diferite procese apar în diferite zone ale diagramei.

De exemplu: cele mai multe krupnoplastinchataya format, amestec grosier Ferita + cementita în porțiunea superioară deasupra unei proeminențe C-curbei. Întreaga zonă de deasupra proeminențelor este denumită de obicei abreviat PST (Perlit - Sorbitol - Trostite).

Descompunerea austenitei la temperaturi mai mici protuberanță apar la rate în mod clar insuficientă a proceselor de difuzie. Aceasta arta este o forma dominanta caracter fapt predetermină generate de produsele de degradare numit bainitice după savantul american Baine a studiat mai întâi transformarea izotermă a austenitei, viteza mecanismului de formare a noilor faze în aceste condiții depinde în întregime de o intensitate de difuzie. Când difuzia Mn este oprit complet.

Astfel, atunci când descompunerea austenitei în regiunea de temperatură joasă diagrama de transformare izotermă (vezi. Fig. 111), un amestec dintr-o soluție solidă suprasaturată de carbon în # 945; -Fe și carbura de fier specifică: Ф '+ Ц', cu atât mai diferită față de amestecul Ф +,, cu atât temperatura de transformare este mai mică.

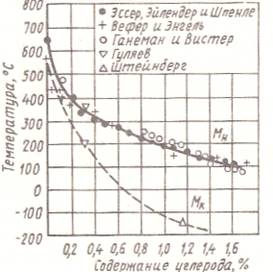

Intervalul de temperatură Mn ... Mk depinde de cantitatea de carbon din austenita din oțel (figura 2)

Astfel, cu un conținut de carbon mai mare de 0,6%, punctul Mn este în intervalul de temperatură negativ. Rata de răcire nu are practic niciun efect asupra temperaturilor Mn și Mk.

Pentru oțeluri cu C> 0,6%, după răcire la 0 ° C, în structura de oțel călit este reținută o anumită cantitate de nereacționat (austenită reziduală) Aosta, valoarea care este crescută în oțeluri carbon, cu un nivel scăzut de Mn și punctele Mk,

Cea mai importantă condiție pentru transformarea A → M este răcirea continuă a austenitei în domeniul de la MH la MK. În cazul în care opririle sunt fixate austenite necontrolate, cu consecințe neplăcute (scăderea durității, modificarea dimensiunii etc.).

Schema de transformare A → M poate fi scrisă în formular

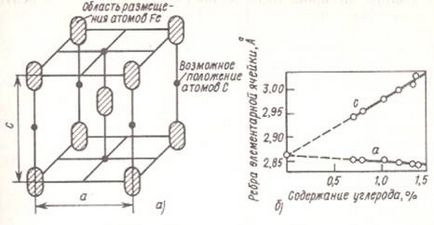

# 947; -Fe (C) -> # 945; -Fe (C).

Ca A -> M, rețeaua # 947; -Fe g.c. în grătar # 945; -Fe o.s.c. printr-un mecanism de schimbare fără eliberarea de carbon din zăbrele # 945; - găuri.

Tabelul 1 prezintă distribuția elementelor de aliere în diferite faze ale oțelului structural după răcire.

Notă: Dacă elementul de aliere poate fi prezent în diferite faze, forma preferată a conținutului său în oțel. este evidențiat cu caractere aldine.

0,01% C), aceasta conduce la o distorsionare a formei de zăbrele (fig.4, a, b). O astfel de rețea, în care raportul c / a> 1, se numește tetragonal. Și raportul c / a este gradul de tetragonalitate.

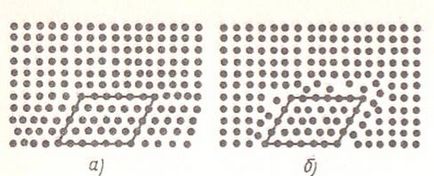

Este caracteristic faptul că în transformarea rețelei A → M, deplasările atomilor de fier sunt naturale în anumite direcții față de vecinii lor. Ca urmare a acestor deplasări de atomi în aceeași direcție, se obține o schimbare reală. A fost obținut un astfel de mecanism de creștere a cristalelor; denumirea mecanismului de forfecare a creșterii.

În tabel. 2 prezintă proprietățile mecanice ale oțelului 40 (0,4% C) după tratamentul termic (temperare, întărire și temperare).

Structura și natura tratamentului termic

Structura blocului foarte dezvoltată a oțelului cu conținut scăzut de carbon întărită este principalul motiv pentru rezistența sa statică ridicată; rolul carbonului în acest sens este neglijabil. În cazul oțelului cu conținut ridicat de carbon, rolul consolidat al carbonului este foarte ridicat.

Se constată că, în oțelul subțire durificat sub deformare, dislocările unor tipuri se disting prin mobilitate ridicată; ele promovează deformarea oțelului fără formarea fisurilor.

Prezența unei cantități mari de austenită reziduală în structura oțelurilor cu conținut ridicat de carbon și a unor oțeluri aliate reduce duritatea, rezistența la uzură și rezistența oțelului. Austenita reziduală Aost are un efect negativ asupra altor proprietăți (scade stabilitatea dimensiunilor pieselor, distruge măcinarea, etc.).

Alierea oțelului, ca regulă, este însoțită de o creștere a omogenității structurii, datorită căreia crește plasticitatea adevărată și crește rezistența la distrugerea vâscoasă a SK. Aceasta determină, de asemenea, creșterea rezistenței la fractura fragilă S din oțelurile aliate în stare stinsă.

Rezistența la ruperea oțelului întărit scade brusc odată cu creșterea conținutului de carbon. Astfel, la C = 0,42%, rezistența de separare este S = 1740 MPa, iar la C = 0,77% este S0 = 630 MPa.

Lista literaturii utilizate

4. Arzamasov B.N. II Sidorin, G.F. Kosolapov și colab., Material Science: Un manual pentru VTUZs. - ediția a 2-a. Corr. și suplimentare. - Moscova. Inginerie mecanică, 1986. - 384p.