Proiectarea diferitelor tipuri de transportoare

Transportorul cu șurub (șurub) constă dintr-un șanț și un șurub archimedean situat în el; este utilizat pentru substanțele granulate.

Conveierul de cablu constă dintr-un cablu și un cablu (sârmă, inel), pe care sunt fixate discuri metalice, materiale neabrazive (de exemplu cărbune) care se deplasează în interiorul jgheabului.

Transportorul oscilant este utilizat pentru obiecte mici, care se rotesc sau alunecă pe o suprafață înclinată înclinată.

Conveierul cu corpul încărcăturii încărcătoare a transportorului este gălețile, axa de suspensie a căreia se desfășoară de-a lungul punctului de mijloc, ceea ce le permite să se balanseze; pentru transportul materialelor vrac (cărbune, piatră sfărâmată, zgură, clincher), gălețile sunt instalate cu suprapuneri fără goluri, spre deosebire de mecanismele de autoîncărcare, pe tipuri de norii.

Conveierul cu plăcuță cu corpul portbagaj al transportorului este transportorul cu plăci cu lanț alcătuit din două lanțuri paralele, interconectate cu plăci din lanțuri speciale din plastic sau inox

Conveior pneumatic. Transportorul, a cărui pescaj este asigurată de fluxul de aer, constă dintr-un tub și containere închise care sunt transportate de-a lungul acestuia, aproape de pereți; Materialul în vrac se deplasează în fluxul de aer ca o suspensie.

Conveiorul cu role este alcătuit din role fixate pe schelet, pot fi antrenate role individuale sau întregul cadru este înclinat, ca în cazul unui transportor cu role de greutate; este folosit pentru obiecte solide mari

Conveierul de răzuire constă dintr-un jgheab și transportă materialul liber al racletelor, de obicei fixat pe un lanț inelar; Descărcarea poate fi efectuată atât la capătul transportorului, cât și prin orificiile din jgheab.

Transportorul de cărucior este utilizat pentru a deplasa ansamblurile asamblate și sudate în liniile de producție. Atunci când se pune podele pe banda transportoare, se recomandă utilizarea platformelor căruciorului pentru a monta echipamentul de asamblare și de sudare pe ele.

Pasagerul este utilizat pentru a deplasa unitățile asamblate și sudate în liniile de producție. Atunci când se pune podele pe banda transportoare, se recomandă utilizarea platformelor căruciorului pentru montarea ansamblului de asamblare și a echipamentelor de sudură [3, 4].

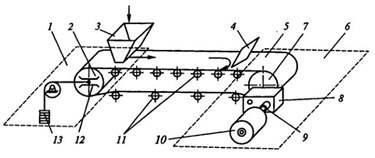

Conveioarele cu bandă sunt utilizate pentru transportul mărfurilor în vrac în instalațiile de sinterizare, în magazinele de furnal din uzine metalurgice, la stațiile termice (figura 1).

Între bobinele 2 și 7 ale tensiunii 1 și stația de antrenare 6 este localizată o bandă flexibilă 5. Tamburul 2, a cărui axă poate fi deplasată în ghidajele 12, sub efectul încărcăturii 13, creează o pretensionare a benzii. Această tensiune asigură transmisia fără alunecarea forței de tragere din tamburul stației de antrenare.

Pentru a exclude ruperea ramificațiilor de lucru superioare și inferioare ale benzii de rulare, rolele de susținere 11 sunt instalate de-a lungul traseului. Arborele de antrenare al stației de antrenare este conectat la motorul 10 prin intermediul unui reductor 8.

Pentru netezirea șocurile în timpul pornirii și frânare arborele motorului și uneltele conectate cuplajul flexibil 9. Sarcina transportată este aplicată pe banda printr-un buncăr 3 și este descărcat Plow 4.

Lungimea benzii transportoare poate ajunge la 2 ... 3 km la o viteză a centurii de 1,5 ... 3 m / s și o lățime a benzii de 2 m. Un astfel de transportor poate asigura o capacitate de 700 t / h.

Benzi transportoare sunt utilizate nu numai pentru a transporta mărfuri în plan orizontal. Atunci când se deplasează cu un unghi de înclinare mai mare de 20 °, atunci când este posibilă desprinderea încărcăturii, se instalează un transportor cu bandă de răzuire.

Pentru transportul persoanelor o versiune a transportorului - o scară rulantă. Organul de susținere al scărilor rulante este un circuit închis, care înconjoară pinioanele stațiilor de acționare și de tensiune și este dotat cu trepte.

Linile de producție ale instalațiilor de inginerie și de automobile sunt echipate cu benzi transportoare suspendate. Dispozitivele de prindere a dispozitivelor de prindere sunt atașate pivotant la rolele care se deplasează de-a lungul șanțului monocolor. Forța de tragere a rolelor este comunicată de la motor printr-un lanț printr-un asterisc al stației de antrenare.

O versiune a transportorului suspendat - o telecabină - este utilizată ca vehicul pentru traficul de pasageri și mărfuri.

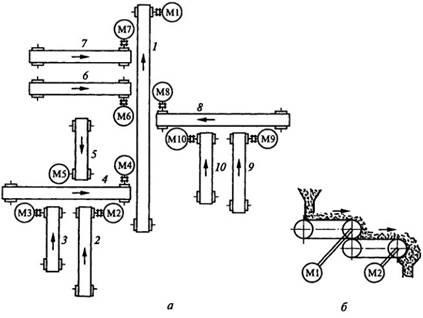

Rolul monorailului în acest fel este realizat de o frânghie suspendată pe suporturi speciale. Efortul de tracțiune de la motor la dispozitivul de încărcare este comunicat prin intermediul unui cablu suplimentar al stațiilor de antrenare și de tensionare ale cablului. Adesea, procesul de fabricație servește bandă transportoare, unite printr-un ciclu de lucru comun într-un sistem de transport cu un singur fir (PTS), precum amestecarea în procesul de producție metalurgică (Fig. 2). În PTS, transportoarele pot forma mai multe lanțuri paralele (transportoare 2 și 3, 6 și 7, 9 și 10) sau succesive (5, 4, 1). În acest caz, mișcarea corpurilor de tracțiune a transportoarelor trebuie să fie strict coordonată, în caz contrar poate apărea o încălcare a procesului, ceea ce va duce la o scădere a calității produselor. Pentru a evita acest lucru, la pornirea PTA sau la oprirea acestuia, includerea motoarelor transportoare trebuie să fie efectuată într-o anumită ordine. Astfel, în schema prezentată în Fig. 2, motorul M1 trebuie mai întâi pornit și apoi M4, M8, M2, M3, M5, M9, M10, M6, M7. oprire TCP fără formarea barajului și menținerea unui conținut constant de componente este asigurată, în cazul în care motoarele sunt oprite în ordine M3, M5, M2, M4, M9, M10, M8, M6, M7 M1.

Pe trasee lungi, se utilizează un PTS cu benzi transportoare poziționate succesiv (Figura 2, b).

De transport conform scopului și aplicarea acestora pot fi utilizate într-o varietate de condiții, inclusiv extrem de nefavorabilă: în aer liber, la o înălțime deasupra nivelului mării, mai mari de 1000 m (benzi transportoare întreprinderile miniere, curs de mare coarda), precum și în interior, care conțin perechi de substanțe active și caracterizate prin umiditate ridicată, contaminarea, temperatura ambientală ridicată (linia de vopsire și uscare, magazine termice). Acesta identifică necesitatea utilizării acestui grup de mecanisme electrice, în funcție de tipul și de performanță care îndeplinește condițiile de mai sus. El este supus unor cerințe stricte pentru securitatea și ușurința întreținerii, fiabilitatea muncii. Aceasta se referă în primul rând la motorul de antrenare, care, de regulă, trebuie să fie un design inchis si au un cuplu de pornire.

Modul de funcționare al motoarelor de acționare ale transportoarelor este continuu, cu pornire ocazională și oprire, cu o reglare a vitezei de până la 1: 2, 1: 3 [1].

Prevederi de bază pentru automatizarea transportului transportor

În diverse industrii puse în aplicare pe scară largă de unda de control proces automat de centru start-stop linii transportoare cu asigurarea de protecție automată de accidente. Axele nova centralizat de control pe principiul de pornire automată a transportorului într-o linie în mișcarea inversă a traficului, controlul începe puncte de fiecare viteză transportorului și stația anterioară a liniei de transport în timp ce oprirea de urgență a transportorului și toate încărcăturile livrarea ulterioară de urgență.

îmbunătățirea calitativă în continuare de automatizare a liniilor de transport trebuie să evolueze spre o mai mare centralizare a managementului bazat pe utilizarea calculatoarelor specializate și microcontrolere, ceea ce va spori eficiența managementului prin Obra-Botko cantitate mare de informații despre activitatea transportoarelor, cauzele accidentelor, pentru a lucra conducte în condiții optime, legate cu munca de curățare a fețelor sau a altor surse de trafic de marfă.

Automatizarea transportului cu benzi transportoare asigură dotarea cu mijloace automate de control și protecție a fiecărui transportor și de comandă, atât de transportoare individuale, cât și de întreaga linie.

Sub linia de transport automatizat se referă la această linie, care transportoare sunt unite printr-un sistem de management comun, care oferă încuietorile necesare-ing de conformitate și de protecție, precum și punerea în aplicare Auto Start-iCal a legilor și a opri dozapuska linia transportoare.

Principalii factori care afectează automatizarea liniilor transportoare sunt: o varietate de scheme tehnologice ale liniilor transportoare prin configurație, lungime, număr de transportoare și ramuri; o varietate de transportoare pentru scopul tehnologic, productivitatea, designul, lungimea și caracteristicile dinamice; diversitatea transportoarelor transportoarelor prin numărul și tipul de motoare etc.

Sistemele de automatizare a liniilor transportoare, luând în considerare nivelul actual de îmbunătățire a transportoarelor, ar trebui să aibă capacități funcționale care să asigure:

- Controlul liniei de transport din panoul de comandă;

- pornirea automată a transportoarelor într-o linie într-o direcție împotriva unui flux de marfă cu ajutorul dispozitivului de pornire;

- Posibilitatea de alegere și de pornire separată a oricărei căi de rulare a unei linii transportoare ramificate;

- trimiterea automată a unui semnal sonor de avertizare înainte de începerea liniei transportoare;

- atunci când se lansează rute individuale ale unei linii transportoare ramificate, un semnal audio este trimis numai pe această rută;

- posibilitatea de a lansa o parte a liniei transportoare cu celelalte benzi de lucru;

- control automat al vitezei de deplasare a centurii sau racletei

transportor cu lanț;

- Punerea în funcțiune a fiecărui transportor ulterior numai după atingerea vitezei predeterminate de către transportorul anterior;

- includerea unor rute suplimentare fără oprirea lucrului: includerea unui sistem de irigații numai pe transportorul rulant și prezența încărcăturii pe acesta;

- deconectarea operativă a întregii linii de transport din punctul de control;

- vârsta automată a circuitului în poziția inițială după o oprire operațională din punctul de control;

- oprirea de urgență a pornirii și oprirea de urgență a oricărui transportor din orice punct de-a lungul lungimii sale;

- de oprire de urgență automată a transportorului atunci când următoarele cazuri: nici un semnal pe atingerea unei viteze prestabilite în timpul pornirii, reducerea vitezei în timpul web purtătoare sau tracțiune până la 75% la o unitate nominală transportor defect, necorespunzătoare tobe ne-regreve unitate, ulei în cuplajul fluid; coborârea benzii în lateral; blocarea locurilor de suprasarcină și a defectelor circuitelor de control și monitorizare:

- posibilitatea de a aplica frâne în deconectarea operațională și de urgență a transportoarelor cu bandă numai atunci când viteza centurii este mai mică de 0,5 m / s;

- pentru transportoare cu o stație de tensionare automată cu o reducere a vitezei centurii de până la 75% din stația nominală de tensionare la creșterea tensiunii centurii;

- o oprire de urgență a transportorului cu aplicarea frânei la transportorul sau ruperea benzii sau a lanțului de timp de-o excepție, de urgență pre-abrevieri sunt înceapă sau de oprire de urgență a transportorului din orice punct de-a lungul lungimii sale, cu un blocaj al dispozitivului de transfer și depășește viteza benzii nominală este de 8% pentru benzi transportoare instalat pe înclinat-te rabotkah;

- semnalul de urgență sau oprirea de urgență a transportorului este stocat până la deblocarea manuală a acestuia în locul accidentului, cu excepția supraîncărcării dispozitivului de transfer sau a retragerii benzii;

- închiderea automată simultană a tuturor transportoarelor care transportă încărcătura către un transportator oprit;

- dezactivarea sistemului de irigare atunci când transportorul este oprit;

- blocare, care nu permite reluarea transportatorului oprit din cauza unui accident, fără resetarea manuală a sistemului de protecție la starea sa inițială;

- blocarea, interzicând lansarea liniei de transport în absența posibilității de a primi mărfurile la locul de descărcare;

- posibilitatea transferării la control local a oricărei linii de transport fără a perturba procesul de gestionare automată a restului transportoarelor;

- semnalizarea pe panoul de comandă a numărului de transportoare care operează pe linie, pe traseu;

- semnalizarea pe unitățile de comandă a stării defectuoase și a cauzei defecțiunii transportorului;

- informații privind starea liniei de transport în sistemul de control operațional de expediere și gestionarea minei.

Pentru transportoarele de marfă există cerințe suplimentare: semnalizarea de avertizare în locurile în care oamenii părăsesc banda; oprirea de urgență a transportorului atunci când persoana deplasează locul de plecare și când viteza centurii este depășită; imposibilitatea de a porni transportorul în absența sau funcționarea defectuoasă a clapetei de resetare, precum și de a reangaja transportorul până la eliberarea manuală atunci când este deconectat; imposibilitatea de a include mecanisme care livrează bunuri la transportor; Dezactivați sistemul de irigare și monitorizați zonele de coborâre în mișcare.

În prezent, pentru controlul transportoarelor și liniilor transportoare din industrie, sunt utilizate atât dispozitive individuale de monitorizare a parametrilor tehnologici ai transportorului, cât și echipamente integrate pentru automatizarea liniilor transportoare. S-au dezvoltat diferiți senzori și dispozitive pentru implementarea cerințelor pentru automatizarea PTS [7].

Ca exemplu de unitate industrială, schema se bazează pe convertorul de frecvență CIMR-F7 de la OMRON-YASKAWA (figura 3):

Moduri de control / domeniu de control

vector fără senzor de reacție / 1: 100

Vector cu senzor de reacție / 1: 1000

frânare cu alunecare sporită