Sudarea (acoperirea) metalelor neferoase cu oțel prezintă o anumită dificultate. De exemplu, la sudarea alama cu sudarea cu gaz din oțel de ardere apar și evaporarea zincului în metalul de sudură și deteriorarea calității sale (porozitate și scăderea rezistenței). În plus, perechi de zinc saturează spațiul din jur, care este dăunător pentru sănătatea umană.

Procesul tehnologic de sudare a alamelor cu arc de cărbune din oțel propus de inovatorii fabricii "Electroapparat" NM Tsybulsky, VI Kuzmichev și IO Chechis. Acest procedeu asigură o calitate superioară a îmbinării sudate și o scădere a eliberării vaporilor de zinc nocivi atunci când sudăm alamă cu oțel.

Caracteristicile tehnologiei propuse constau în următoarele:

1. Sudarea se face cu un electrod de grafit cu un diametru de până la 10 mm. Se recomandă ascuțirea electrodului pe con.

2. Ca metal aditiv, se utilizează alamă fără fum de topire marca YAK-62-05.

3. Firul de umplere este acoperit cu un flux constând din 25-30% borax și 70-75% acid boric. Înainte de a fi depus fluxul fierbinte, firul de umplere este încălzit de arzătorul de gaz la o culoare de cireșe, presărat cu un amestec de borax și acid boric, apoi încălzit din nou. În metoda rece, materialul de umplere este mai întâi scufundat într-o sticlă lichidă, apoi este presărat cu un amestec și uscat în aer.

4. Sudarea se realizează printr-un curent direct de polaritate directă cu o lungime a arcului egală cu o medie de 2-5 mm. Valoarea curentului de sudură este stabilită pentru articulația de 5 mm la capăt la 270-300 A, iar pentru sudură de 4 mm 250-275 A.

5. La sudare, produsul este plasat sub un unghi de 5-10, electrodul este înclinat la un unghi de 75-90 ° față de axa cusăturii, iar firul de umplere la un unghi de 30 ° în direcția opusă. Sudarea este efectuată de la dreapta la stânga.

6. Aplicarea cusăturii se realizează cu o mișcare oscilantă uniformă a electrodului - cu mișcările corespunzătoare ale materialului de umplutură.

La alamarea sudată, locul de muncă trebuie să fie dotat cu o ventilație locală funcțională. Este cel mai convenabil să se sudizeze pe o masă cu grătar prevăzut cu un sistem pentru tragerea gazului în jos, ceea ce asigură o mai bună vizibilitate a cusăturii formate.

Pe suportul electrodului se recomandă instalarea unei viziere pentru a proteja mâna de căldura arcului.

Sudarea cu un electrod de grafit îmbunătățește semnificativ calitatea și aspectul sudurilor, precum și creșterea productivității muncii.

Eficiența economică anuală de la introducere este de 10 mii de ruble.

Metoda de acoperire a bronzului de staniu pe oțel. Când se depun aliaje de cupru direct pe oțel, metalul neferos pătrunde în oțel. Pentru a exclude acest fenomen, există o serie de metode: acoperirea stratului intermediar pe oțel, crearea câmpurilor de solicitare de compresiune în stratul de suprafață din oțel etc. Cu toate acestea, aceste metode reduc rezistența la oboseală a produselor sudate de 2-3 ori.

Pentru a elimina acest neajuns, un grup de inovatori a propus o nouă metodă de sudare a bronzului din tablă pe oțel (licența de autor nr. 548391), care constă din următoarele. Pe suprafața stratului de oțel pre-condensat din bronz siliconic sau alamă. Aceste aliaje formează un strat de difuzie în zona de depunere, care în timpul ulterior bronz surfacing staniu împiedică pătrunderea sa în oțelul. Că stratul intermediar în procesul de acoperire a bronzului de tablă nu se topește, grosimea acestuia ar trebui să fie de cel puțin 2-3 mm.

Metoda de sudare a tuburilor din oțel-aluminiu de la capăt la cap. În sectorul energetic și în alte domenii ale tehnologiei, se utilizează conducte din oțel și aluminiu. Conectarea țevilor de metale diferite este produsă prin sudarea cu argon cu un electrod non-consumabil (tungsten).

Inovatori Leningrad Shipbuilding Institutul Belchuk GA și BA Koch a dezvoltat o metoda de sudura din otel-aluminiu adaptor tub cap la cap (auth. SVID. № 484944) în locul metodei utilizate anterior sudurii suprapuse.

Caracteristicile metodei propuse sunt:

a) tăierea asimetrică a muchiilor cu unghiul înclinării părții din oțel este de 1,5-2 ori mai mare decât cea din aluminiu;

b) sudarea multi-pass pe două fețe cu preîncălzire. Grosimea țaglei de aluminiu este de 2 ori mai mare decât a țaglei de oțel.

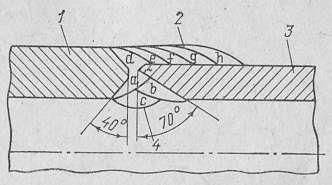

Țevile sunt mai întâi supuse tratării preliminare: conducta de oțel este curățată și aluminizată la o lungime de 100-150 mm, iar conducta de aluminiu este degresată, gravată și pasivată. Apoi, marginile țevii de oțel 3 sunt tăiate la un unghi de 70 °, iar aluminiu 1 este tăiat la un unghi de 40 °, așa cum se arată în Fig. 24.

Înainte de sudare, țevile sunt colectate cu un spațiu de 1,5-2 mm și încălzite la 100-120 ° C.

Depunerea metalului se face în acest fel. Cusătura interioară 4 este formată în secvențele a, b, c și cusătura exterioară 2 - d, e, f, g, h. După sudare, armarea articulației sudate este îndepărtată prin caneluri din ambele părți.

Metoda dezvoltată de sudare asigură o îmbunătățire a calității îmbinărilor țevilor din oțel-aluminiu.

Fig. 24. Schemă de sudură pentru adaptoarele end-to-end ale tuburilor din oțel-aluminiu.

Modul de a restabili forfecarea foarfecelor prin presare prin suprafață. În asociația de producție "Kirovsky Zavod", a fost introdusă o metodă de recuperare a cuțitelor de foarfece de presă cu o placare, ceea ce face posibilă înlocuirea operațiunilor consumatoare de timp ale cuțitelor de înțepare și prelungirea duratei lor de viață.

Înainte de sudare, secțiunile uzate sunt tăiate prin frezare. Sudarea se realizează cu electrozi de grade SSSI 13/4 HUV5MFS și EN-60M cu încălzire preliminară a cuțitelor în cuptor la o temperatură de 350-400 ° C.

Regimul de depunere pentru electrozi cu un diametru de 5 mm este după cum urmează:

După ce sunt executate cuțitele sunt prelucrate. Experiența în funcționarea cuțitelor restaurate a arătat că rezistența lor nu este mai mică decât rezistența celor noi.

Efectul economic anual de la introducerea suprafețelor a fost de aproximativ 20 de mii de ruble.

Sudura automată cu arc submersibil folosind materiale de umplutură sub formă de pulbere. În laboratorul central de sudare al trustului Soyuzprombummontazh au fost elaborate recomandări pentru producerea sudării automate cu arc cu un flux de material pulverulent pentru îmbinările cap la cap ale structurilor de tablă de până la 30 mm grosime. Ca urmare a cercetării și implementării acestei metode de sudare, sa demonstrat că are mari avantaje față de sudarea cu flux convențional, care constă în următoarele:

1) nu există nici o operație de tăiere a marginilor foilor sudate, indiferent de grosimea metalului;

2) conexiunea de sudură se realizează prin sudură cu două treceri în două treceri;

3) nu este nevoie de o pernă de flux care să fie înlocuită cu o garnitură temporară de oțel;

4) consumul de sârmă de sudură este redus cu o medie de 60%;

5) productivitatea lucrărilor de pregătire și sudare prin asamblare este mărită de 2-2,5 ori;

6) este redus de 2 ori și mai mult decât costul de punere în aplicare a 1 rulează. m seam;

7) crește calitatea sudării (nu există arsuri, se îmbunătățește formarea unei îmbinări, se măresc proprietățile mecanice ale îmbinării sudate).

Recomandările includ cerințe privind materialele de sudură, materialele de flux și de umplere, precum și pregătirea foilor de sudură.

Firul de sudare alimentat la sudarea în curãti formei murdărie, ulei și vopsea, și fluxurile (sau 348A AN-AN-26) trebuie să fie calcinată la o temperatură de 200-250 ° C timp de 1 până la 1,5 ore.

Se produce materialul de umplutură pulverulent (PPM). de la un fir de electrod de marcaje Sv-08A, Sv-08G2S, Sv-08GA, etc. cu diametrul de 1-2 mm.

Atunci când se obține o pulbere dintr-un material de umplutură, este necesar ca lungimea fiecărui grătar să nu depășească diametrul firului, cu excepția unui fir de 2 mm în diametru, unde această lungime nu trebuie să depășească 1 mm. În tabel. 2 oferă recomandări privind alegerea gradului de PPM pentru diferite tipuri de foi de metal sudate.

Foi de sudat după marginile de curățare de murdărie, rugină și uleiurile sunt colectate cu clearance-ul dorit în comun, iar la capetele compușilor sunt atașați placa de admisie și de evacuare egală cu grosimea foilor sudate. Pe partea opusă cusăturii principale, se recomandă instalarea gropilor cu lungimea de 40-50 mm.

Pentru a evita precipitarea prafului sau a granulelor în spațiul dintre marginile sub îmbinarea sudată, o foaie sau bandă de metal se strecoară. PPM este turnat în spațiul dintre marginile din volumul necesar. De exemplu, MRP dintr-un fir de 1,0-1,5 mm în diametru este turnat în spațiul gol. Sudarea folosind PPM se efectuează în două treceri. La efectuarea celei de a doua treceri de pe partea opusă celei dintâi, este necesară curățarea rădăcinii cusăturii cu o mașină electrică de șlefuit cu cercuri de 3 mm grosime.

Pentru sudare pot fi utilizate echipamente standard: dispozitive automate TS-17MU, TS-35, ADS-1000-2. Ca surse de alimentare, puteți utiliza convertoarele de sudură PSM-1000-1, PSM-1000-4 și redresoarele VKSM-1000. Sudarea se realizează pe curenți inversați de polaritate.

recomandările descrise pot fi de asemenea folosite pentru a mare efect la sudarea într-o poziție inferioară, cu îmbinări unilaterale sau bilaterale -razdelkoy, grinzi de sudura fileul si coloane modul în secțiuni mari „în barcă.“

Material de umplutură (PPM) pentru diferite tipuri de plăci metalice sudate și cablu de electrod