Ascuțirea mașinilor de frezat este operația finală de obținere a parametrilor geometrici dat, precum și pentru refacerea proprietăților de tăiere pierdute ca urmare a uzurii dintelui.

Ascuțirea corect executată mărește durabilitatea tăierii și, în consecință, reduce consumul sculei de tăiere. În timpul funcționării nu este necesar ca tăietorii să poată purta valori care să depășească valorile optime stabilite pentru criteriul de umflare. Prin urmare, este necesar să se monitorizeze starea marginilor de tăiere și să se asigure o ascuțire corectă a tăietorilor, fără a se permite uzura excesivă sau ruperea dinților.

Ascuțirea morilor se efectuează pe mașini universale de măcinat sau pe mașini speciale de ascuțit.

Pentru a asigura ascuțirea corectă a tăietorilor, respectarea normelor stabilite de batere, menținerea calității stabilite a suprafețelor și a muchiilor tăietoare, este necesar ca mașinile și aparatele de șlefuit să îndeplinească următoarele cerințe:

1. Arborii mașinilor și dispozitivelor trebuie să aibă o rezistență suficientă la vibrații, să fie bine lubrifiate și ușor de rotit, banda axială și radială să nu depășească 0,01 mm.

2. Mecanismele de alimentare ar trebui să funcționeze fără a bloca în toate direcțiile, să aibă o distanță minimă și să asigure mișcarea ușoară și netedă a tăietorului fix.

3. spinel înlocuibile și șaibe pentru fixarea roților de rectificat trebuie să furnizeze exacte debarcate de rectificat roți sau lepuire disc în axul mașinii, fără a provoca vibrații în timpul măcinării și uzură neuniformă a roți sau pe disc.

4. Rulajul total al axului mașinii, sculei și dornului trebuie să fie mai mic decât baterea permisă a morii ascuțite.

Selectarea corectă a modurilor de șlefuire și de șlefuire face posibilă obținerea parametrilor geometrici dat ai piesei de tăiere și a calității necesare a suprafeței solului, care este asociată cu o creștere a proprietăților de tăiere ale tăietorului.

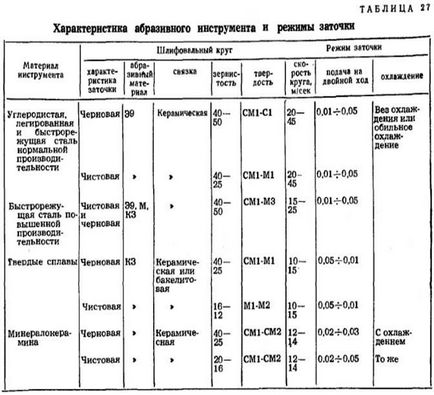

În tabel. 27 prezintă caracteristicile sculei abrazive și modurile aproximative de ascuțire a sculelor de la oțelurile de scule și sculele echipate cu plăci din aliaje dure și ceramică minerală. Ascuțirea mașinilor de frezat de la oțelurile de înaltă performanță de mare viteză - cobalt și vanadiu - este semnificativ diferită de ascuțirea tăietoarelor din oțel de mare viteză P18. Aceste oțeluri se caracterizează printr-o măcinare slabă și o tendință crescută de ardere.

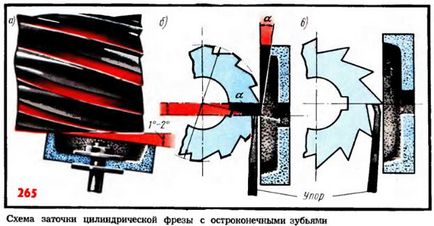

Ascuțirea uneltelor cu un dinte șurub, incluzând tăietoare cilindrice, se realizează pe mașini universale. Cilindricii cu dinți ascuțiți sunt ascuțiți pe suprafața din spate de cerc și cu discuri (Figura 265). Atunci când se ascuțează freza pe mandrină, axa paharului este setată în raport cu tăietorul astfel încât cercul să atingă tăietorul ascuțit cu o singură latură. În acest scop, planul de capăt al cupei este înclinat la un unghi de 1 - 2 ° față de axa morii (figura 265, a). Pentru a forma intervalul reglabil unghiul de cupă osie sub o axă tăietor ascuțită cu o valoare h (fig. 265 b), care se determină în funcție de diametrul tăietor, iar unghiul de relief și formula

H = D / 2 * sin # 945;

Dacă axele cupă și tăietorul ascuțit sunt situate în același plan orizontal, unghiul din spate zx după ascuțire va fi zero (figura 265c). Poziția dintelui tăietorului de frezat este fixată cu o reazemă care se află foarte aproape de muchia de tăiere. Uneori se utilizează un dispozitiv special pentru a seta oprirea înălțimii.

Atunci când se mănâncă mori cilindrice cu cercuri de disc, suprafața posterioară a dintelui primește o formă oarecum concavă, cu o valoare crescută a unghiului posterior. Cu toate acestea, cu alegerea corectă a diametrului roții de rectificat, această concavitate nu are niciun efect dăunător.

Ascuțirea mașinilor de frezat

Mori de finisare din oțel de mare viteză, precum și un număr de mori echipate cu plăci din aliaje dure, sunt ascuțite în formă asamblată.

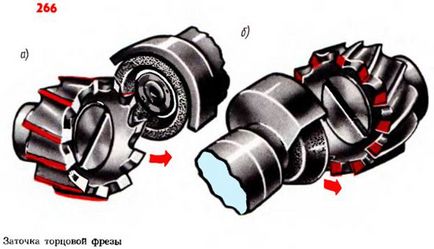

Ascuțirea feței din spate a laminoarelor de fațadă este făcută de planul final al discului de șlefuire a paharului (figura 266, a). Atunci când ascuțiți suprafața posterioară auxiliară (figura 266, b), tăietorul de frezat este instalat mai întâi astfel încât marginea de tăiere auxiliară să ocupe o poziție orizontală. Apoi, axa frezei este rotită în plan orizontal cu cantitatea de unghi auxiliar din plan # 966; 1 și înclinați simultan în planul vertical spre colțul din față anterior # 945; 1. Ascuțirea suprafeței frontale a dintelui dispozitivului de tăiere se face atât de capătul discului de rectificare a discului, cât și de periferia cercului discului. La ascuțire, este necesar să se formeze unghiurile date în desen # 966; # 947; și # 955;

Ascuțirea tăietorilor de disc

Ascuțirea discurilor de frezat de disc de-a lungul suprafeței principale din spate se realizează similar cu ascuțirea morilor cilindrice și a capătului cu o cană. Ascuțirea suprafeței spate auxiliare a dinților feței se face în același mod ca și pentru tăietoarele de frezat.

Când ascuțirea feței dinte pe suprafața frontală a dinților regrindable îndreptate în sus și poziția verticală ocupată de dispozitivul de tăiere, atunci când dispozitivul de tăiere are dinți și simplu oblici - când mori de măcinare cu dinți multidirecționale. Unghiul de înclinare a axei tăietor în plan vertical este egal cu unghiul de înclinare a tăișului.

Ascuțirea morilor de capăt

Ascuțirea morilor de capăt cu un dinte șurub este de asemenea efectuată manual pe mașinile universale de rectificat.

Ascuțirea moriilor de capăt de-a lungul suprafeței principale din spate se realizează în același mod ca și tăietoarele cilindrice cu suprafața de capăt a cupei, atunci când moara de capăt este instalată în centre. Ascuțirea pe suprafața posterioară auxiliară se efectuează ca o cuvă de frezat frontal. În prezent, modelul semi-automat VZ125 este produs pentru ascuțirea morilor de capăt cu un diametru de 14-50 mm de pe suprafețele din față și din spate.

Ascuțirea frezelor cu dinți dinți

Formatoarele cu un dinte conice sunt ascuțite numai pe suprafața frontală. În acest caz, valoarea unghiului frontal și după ascuțire trebuie să se abată de la valoarea setată cu nu mai mult de ± 1 °, deoarece o modificare a unghiului frontal provoacă distorsiuni ale profilului profilului.

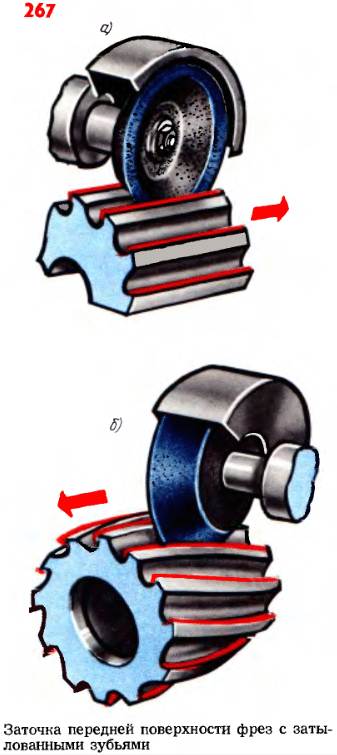

Freze cu caneluri drepte ascuțite laterale plate ale roții cupă (Figura 267, o.) Și moara cu caneluri elicoidale - laturii sale conice (Figura 267, b.).

În absența unor mașini speciale de rectificat trebuie pisa primul tăietor al dintelui din spate, cu accent pe suprafața frontală (Fig. 268, precum) și apoi ascuțit fața frontală, cu accent pe partea din spate a dintelui (fig. 268 b), la care dispozitivul de tăiere este presat manual Când ascuțire freze cu caneluri drepte culee montate pe masa mașinii și timpul de măcinare mori cu caneluri elicoidale - în cazul headstock shlifavalnoy.

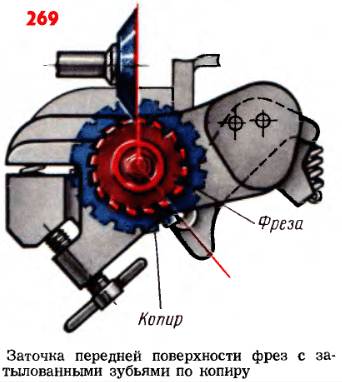

Pentru a ascuți marginile de tăiere după ascuțire, se recomandă să ascuțiți ascuțitorul folosind un copiator cu același număr de dinți ca și tăietorul ascuțit (figura 269). Uzura frezelor cioplite pe suprafața din spate nu este permisă mai mult de 0,5 - 0,75 mm. Cu o valoare mai mare a uzurii, freza trebuie să fie cusută de-a lungul întregului profil, ceea ce crește în mod semnificativ costul ascuțit.

Ascuțirea foarfecelor de frezat prefabricate (capete de frezare)

instrument ascuțire individuale biți mori modulare pot fi produse numai cu podruchnik teasc sau mașină universal de șlefuit cu prindere tăietor trehpovorotnyh menghină. Atunci când asigurarea tăietori în strânsoarea, pentru a evita formarea de fisuri în plăci ca un amortizor de șoc este recomandat pentru a pune un strat de spumă de cauciuc între falca menghinei mobile și dinte fals. Fiecare tăietor de moară față de inserție ascuțită în cele din urmă, cu o singură instalație. Cu această metodă de „ascuțire uzura roata de rectificat nu afectează precizia ascuțire. Rotirea discului abraziv, cu o placă de carbură trebuie trimis de la bază spre lama de tăiere, pentru a evita mikrovykrashivany în timpul ascuțire.

În industrie se utilizează mașini de tăiat carburi de capăt, cuțite ale căror unghiuri sunt ascuțite în ansamblu. Plăcile multiple care nu sunt re-ascuțite, utilizate în modelele moderne de mortare prefabricate, sunt prelucrate de-a lungul unei panglici și a unui plan de susținere.

Frezarea frezelor

Reglarea muchiilor de lucru ale dinților tăietor face posibilă reducerea inegalității lamelor și suprafețelor sculei ascuțite; Eliminarea blocajelor de suprafețe și oferirea unei instrumente geometrice și a unor dimensiuni mai corecte; eliminarea straturilor subțiri superficiale cu arsuri și fisuri care au apărut la ascuțire. Îmbunătățirile pe bază de diamante și abrazive sunt cele mai utilizate pe scară largă. Îmbunătățirea diamantului se realizează prin cercuri de diamant pe o legătură ceramică sau bachelită; finisare abrazivă - cercuri fine de carbură de siliciu verde și pastă de carbură de bor aplicată pe discuri din fontă.

Finisarea se realizează în principal cu unelte echipate cu plăci din aliaj dur și ceramică minerală, precum și cu tăietoare din oțeluri de vanadiu de mare viteză pe mașini speciale de finisare. Astfel, de exemplu, finisarea diamantului pe o panglică de plăci poliedrice nereacționate se efectuează pe un model special de mașini de acționare ZV-20 în casete speciale; se recomandă reglarea planului de referință pe o mașină de rectificat suprafață în casete speciale cu cercuri de diamant disc.

Pentru a îmbunătăți calitatea de instrument de mare viteză oțelurile vanadiu (R9F5, R14F4 și colab.) Trebuie aplicate după măcinarea abrazivă și șlefuire termina cu roți diamant depanare legătură ceramice sau resinoid. Argument tăietori diamant HSS R18 este recomandat numai pentru frezare de precizie.

Lepuit scule din carbură de diamante oferă o puritate mai mare grad de rugozitate de suprafață, comparativ cu ascuțire a cercurilor lepuit verzi din carbură de siliciu și carbură de bor. Când măcinarea materialelor plastice cu o rezistență scăzută la abraziune și puternic lepuire acțiune diamant poate mări rezistența două - de cinci ori, comparativ cu numai ascuțirea verzi jante de carbură de siliciu. Această diferență crește odată cu creșterea vitezei de tăiere. In frezat, de înaltă rezistență, oțeluri dure și aliaje de titan, în special la viteze de așchiere reduse când se utilizează metale fragile dur, roți de diamant depanare fie ineficiente sau de a reduce durata de viață conduite instrument datorită ciobirea tăișurilor de freze.

Mașini de frezat după ascuțire

Controlul tăietorilor după măcinare constă în verificarea parametrilor geometrici ai părții de tăiere a tăietorului, a bătăii tăietorului și a clasei de curățenie a suprafețelor împământate sau aduse. Pentru a controla parametrii geometrici ai morilor, se utilizează un număr de dispozitive.

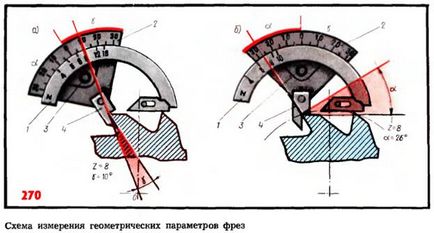

Principala cerință pentru aceste dispozitive este simplitatea funcționării și posibilitatea de a le folosi direct la locul de muncă. În Fig. 270 prezintă măsurarea colțurilor din față și din spate ale morii folosind un proiector. Protractor constă dintr-un arc de cerc cu o scală de la 1 împărțit la riscul corespunzător numărului de dinți tăietori măsurat. Sectorul 2 este deplasat de-a lungul unui arc 1 și fixat în poziție este prevăzută cu un șurub 3. Sectorul scală grad peste care valorile count unghiurilor: față - ale scării și v spate - Scale # 945;. Pentru sectorul 2 fix linia de rezemare 4. unghiul de înclinare, așa cum este descris mai sus, măsurată într-un plan perpendicular pe muchia principală de tăiere a cuțitului. Prin urmare, la măsurare, rigla de susținere 4 a protractorului este plasată în acest plan (planul secant principal). În timpul măsurării unghiului de înclinare (. Figura 270 cat) echer suprapuse pe două freze dinți adiacenți, în care unul dintre dintele protractor se sprijină rigla de referință 4 de muchia de tăiere a cuțitului de frezat dinți, în timp ce celălalt dinte - pe suprafața frontală a unui dinte de scara de măsurare 1. linia 1 este stabilită în ajustarea fantă în conformitate cu dimensiunea secțiunii drepte pe suprafața frontală a dintelui. Sector 2 goniometru este rotită pentru a alinia fața verticală a liniei 1 (partea lamă) de măsurare cu o față frontală și este fixat în această poziție șurubul 3. Corectitudinea instalarea liniei de măsurare 1 în raport cu suprafața frontală definită de lumină. Dacă este instalat corect, nu trebuie să existe niciun spațiu între ele. Numărarea se realizează din partea dreaptă a sectorului cu „unghiul de înclinare“ inscripție împotriva cursei cu marca corespunzătoare numărului de dinți ai frezei (de exemplu, 6, 8, 10 și așa mai departe. D.). Din fig. 270, și se observă că, dacă, de exemplu, z = 8, apoi v = 10 °, și așa mai departe. D. Unghiul tăietor spate măsurate într-un plan perpendicular pe axa dispozitivului de tăiere. În acest sens, suprafața de susținere a proiectorului 4 al goniometrului ar trebui să fie localizată și în acest plan. 4 protractor Tăișul liniei de referință este susținută în dinte tăietor și celălalt dinte - pe suprafața posterioară a feței orizontale a liniei de măsurare 1. Sectorul 2 goniometru este rotit la „fără întreruperi“ spate aliniere de suprafață, cu linia de margine de măsurare, definit ca lumen. Numărarea se face în acest caz, pe partea stângă a sectorului etichetat „unghi de relief“ este, de asemenea, accident vascular cerebral față cu nota corespunzătoare numărului de dinți ai frezei. În cazul prezentat în Fig. 270, b, cu z = 8, a = 27 °. Eroarea protractorului este de aproximativ 1 ° 30 '.

Controlul bătăturilor dinților tăietoarelor se realizează cu ajutorul unui indicator în acele dispozitive în care sunt ascuțite, în mijloc sau în dispozitive speciale.

Mori, în care scaunul este o deschidere, sunt plasați pe un dorn orizontal sau vertical în timpul inspecției. Mori cu cilindrică sau conică sunt montați fie în prisma de ghidare, fie în instrumentul pentru controlul ruperii părții de lucru a uneltelor finale. Rulajul este verificat pe suprafața cilindrică a dinților, peste dinții feței, de-a lungul muchiilor ascuțite și de-a lungul capătului de susținere. Verificarea bătăii morii se efectuează după montarea acesteia pe mandrina sau pe axul mașinii de frezat.

Verificarea calității ascuțitului sau a finisării se face prin inspecție externă utilizând o lupă. Marginile de tăiere ale tăietoarelor ar trebui să fie ascuțite, fără jgheaburi și gropi. Prezența crăpăturilor pe plăcile unui aliaj tare este determinată folosind o lupă sau umezirea plăcilor cu kerosen sau prin suflare cu nisip. În acest caz, în prezența crăpăturilor, apare kerosen.