În producția industrială și artizanală, piesele metalice sunt fabricate pe echipamente speciale. Mașinile rapid și fără eforturi deosebite ajută la realizarea unei varietăți de fragmente ale acoperișului, jgheaburilor, părților cilindrice și conice. Există multe tipuri de echipamente de îndoire, însă toate mașinile funcționează conform aceluiași principiu, care diferă în ceea ce privește performanța și puterea.

Proiectare și specificații

mașină de îndoit pentru tablă

Principalele corpuri de lucru ale oricărei mașini de îndoit:

- mecanism de prindere: sarcina sa este de a fixa foaia de metal în dispozitiv;

- mecanismul de îndoire: prin intermediul presiunii, piesa de prelucrat este deformată în modul dorit.

Orice dispozitiv de îndoire este caracterizat de trei parametri principali:

- Grosimea cea mai mare a țaglei metalice, care este flexibilă;

- lungimea cea mai lungă a piesei de prelucrat;

- unghiul de îndoire al piesei de prelucrat.

Pentru unele lucrări, lățimea minimă a marginii pliabile este importantă. Cele mai multe mașini de îndoit sunt de asemenea echipate cu o funcție de tăiere - o mașină specială care simplifică tăierea pieselor cu mâna. În instalațiile mari de producție pentru tăiere se folosesc mașini speciale - ghilotine.

Alegerea unei mașini pentru tăierea și îndoirea este importantă pentru determinarea scopului. Dacă se presupune că se lucrează cu un singur tip de semifabricate, va fi suficient să folosiți un model specializat, deoarece cele universale sunt mai scumpe.

Tipuri de îndoire

În procesul de îndoire, există o întindere a unor fibre metalice și îngustarea altora. Fibrele situate de-a lungul axei părții rămân neschimbate. Corectitudinea îndoirii de către sine și de calitatea acesteia depind de cât de competent sunt determinate dimensiunile piesei de prelucrat. Trebuie avut în vedere că, după îndoire, numai dimensiunea axială rămâne originală.

Foi de îndoire. Procesul se realizează pe bobine de foi (sunt și prese de foi). În conformitate cu schema, benders sunt:

- rotativ: cu fascicul de strângere;

- presă: echipată cu o matriță și un pumn;

- rotativ: materialul este fixat și alimentat cu role.

Lucrări liniare de la tracțiune manuală, pneumatică, hidraulică, mecanică, electromecanică. Sfera de aplicare a dispozitivelor pentru îndoirea plăcilor metalice: construcții, inginerie, automobile, construcții de aeronave, fabricarea instrumentelor.

Îndoirea armăturii. Procedura este larg răspândită în domeniul construcțiilor. Când se lucrează cu o tijă mai groasă de 12 mm, se utilizează dispozitive rotative electromecanice. Armatura subțire este prelucrată manual pe mecanisme de mână, direct pe șantier.

Îndoirea țevilor. Este produs pe bobine de țevi prin metoda de înfășurare a țevii pe rolele copiatoarelor. Echipamentul utilizat astăzi previne apariția nervurilor pe suprafața interioară a curbei. În timpul procesării țevilor din oțeluri puternice de dimensiuni mari, acestea sunt încălzite, în special printr-un curent electric de înaltă frecvență.

Îndoirea metalului laminat. Tipurile principale de metal laminat: canale, unghiuri, țevi I sau țevi cu secțiune pătrată sunt îndoite pe echipamentul de role de formare. În funcție de numărul de rulouri, se modifică raza îndoiturii. Pe 5 role este mai puțin decât pe 3 role. Calitatea produsului crește odată cu creșterea numărului de rulouri. În unele cazuri, produsul se încălzește înainte de îndoire.

Prese de îndoire

Folosirea manuală a foliei este o productivitate scăzută, nu face față foilor metalice flexibile, dar acest mecanism este ieftin, mobil și compact. Prin urmare, ocupă primele locuri în popularitate în viața de zi cu zi și în mici ateliere. Tăierea materialului de foi se realizează cu ajutorul unui cuțit cu role, încorporat sau suplimentar achiziționat.

Pentru a nu zgâria suprafețele galvanizate sau vopsite, se recomandă acoperirea manuală a presiunii cu bandă obișnuită. Modificați-l nu va fi mai mult de o dată pe lună.

Îndoirea hidraulică a foilor face munca foarte calitativă, fără ondulări, pliere. Se poate îndoi piesa de lucru la 180 de grade, funcționează cu foi de grosime mare, inclusiv atunci când este necesar să se execute mai multe colțuri în diferite planuri.

Folosirea plăcilor pneumatice este optimă pentru fabricarea pieselor prin metoda rece. Folosit pentru lucrul cu metal galvanizat și vopsit. Dezavantajul este sensibilitatea la pătrunderea umidității, a gunoiului, a nisipului. Prin urmare, echipamentul este plasat numai în magazine.

Mașina de îndoit folie electrică este proiectată pentru funcționarea continuă în producția de serie. Procese metalice de orice grosime.

Îndoirea electromagnetică este relativ compactă, foarte puternică. Un design cu o rampă rotativă este cea mai bună opțiune pentru un magazin de metal rece. Utilizată pe scară largă în industriile mari.

Mașinile segmente pot funcționa pe diferite tipuri de acționări (electrice, manuale, electromagnetice, hidraulice). Efectuați detalii ale formei complexe cu flexibilitate în diferite planuri datorită faptului că șinele de îndoire sunt îndoite din segmente și pot avea diferite lungimi.

Instalații de îndreptare a firelor și îndoiri de profil

bender mobil electric

Acest tip de echipament diferă prin modul de deformare:

Țevi de îndoire pot fi semi-automate, automate sau manuale.

Metoda de înfășurare constă în următoarele: clema apasă piesa de prelucrat pe role, aceasta din urmă rotește și înfășoară piesa de prelucrat pe raza dorită. Înlocuind ruloul de îndoire, este aleasă raza dorită. Pentru îndoirea părților cu pereți subțiri se introduce o tijă metalică în dornul de țeavă. Nu permite ca pereții conductei să fie uniți atunci când se îndoaie. Acesta este cel mai frecvent model de echipament de îndoire. Cea mai mică rază de îndoire este de 1 1/2 ori diametrul țevii. Mașina vă permite să programați toți parametrii părții viitoare: raze, secțiuni drepte, rotiri în planuri.

Metoda de rulare: țagla este așezată între laminorul fix și cel de laminare. Al doilea se mișcă relativ fix, apăsând pe suprafața piesei de prelucrat și deformându-l sub forma unei role fixe. Dorn nu este utilizat, astfel că țevile cu pereți subțiri nu sunt prelucrate prin rulare, cea mai mică rază de îndoire este de 3 până la 4 din lățime. La astfel de mașini, curbele pentru conductele de apă și conductele de gaz sunt adesea îndoite.

Metoda de rulare este realizată cu ajutorul rolelor de formare și de îndoire. Cilindrii de îndoire sunt de obicei trei, sunt aranjați într-un triunghi. Bara de metal este așezată între role, presată pe două și laminată de una dintre ele. Dispozitivul este utilizat pentru realizarea spiralelor, inelelor, arcurilor segmentate pentru necesitățile clădirilor. Aceasta este cel mai adesea garduri pentru scări spiralate, elemente de joacă pentru copii, viziere, turnichete.

Metoda de extrudare este realizată pe un mecanism de pârghie format din două suporturi și o rolă de îndoire, care presează mijlocul piesei de prelucrat și o împinge. Deoarece mecanismul este similar cu construcția unei arbalete, se numește adesea un arbalest.

Mașini pentru fitinguri de încovoiere

mașină de tăiat

Există două tipuri de mașini: manuală și mecanică. Principiul muncii lor este acela că tija este fixată între forța de tracțiune și rolele centrale. Pe planul exterior al tijei trece o rolă de îndoire, care împachetează armarea pe rola centrală. Capătul liber al tijei este menținut să nu se rotească de o rolă de oprire. Unitatea mecanică a mașinii este destul de greu de construit cu mâna. Mașinile manuale sunt foarte ușor de utilizat, ușoare și compacte. Acestea sunt produse cu succes de meșterii lor. Și modelele de casă nu sunt inferioare caracteristicilor fabricii.

Pentru a realiza un mecanism de îndoire a armăturii, este necesar să se pregătească:

- un bulgar cu un cerc de metal;

- mașină de sudat;

- mecanism abraziv;

- electrice de foraj.

îndoit brațul mașinii

Mașina de casă lucrează pe principiul unei pârghii de primul tip. Construcția constă dintr-o parte mobilă - o pârghie și o parte fixă - a cadrului. Piesa de prelucrat este instalată în mandibule și este îndoită cu ajutorul unui bolț. Pentru a crește forța, este posibil să se asigure o alungire a pârghiei (lungimea standard este de 50 cm).

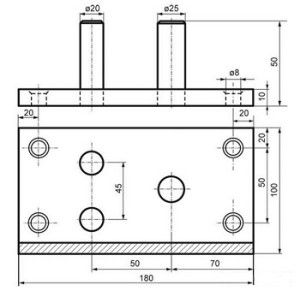

- Se produc trei mandrine cu un diametru de 20 mm și un bolț cu diametrul de 25 mm, lungimea fiecărei părți fiind de 5 cm; Diametrul bolțului trebuie să fie astfel încât pârghia să poată fi montată liber;

- Rama este realizată dintr-o placă de metal mai mare de 1 cm grosime, pe care sunt forate 3 găuri pentru știfturi și mandrine;

- În plus, găurile sunt forate în colțuri pentru a fixa dispozitivul pe bancul de lucru;

- Pinul și mandrinele sunt introduse în găuri și fixate prin sudare;

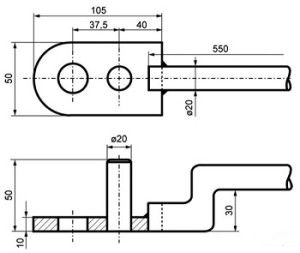

- pârghia este tăiată de pe aceeași placă ca baza, 2 găuri sunt perforate în ea: una pentru dorn și pin;

- la maneta prin sudarea mânerului (o tijă cu diametrul de 2 m și lungimea de 50 - 55 m) este fixată;

- Brațul de plastic este pus pe capătul liber al mânerului pârghiei.

Toate locurile de sudare sunt periate din metal prin peria de zgură.

Dacă dispozitivul trebuie utilizat în exterior, este necesar să îl acoperiți cu un strat anticoroziv, de exemplu vopsea PF. Degresați în prealabil suprafața cu un solvent.

Montarea pinului și a pârghiei trebuie tratată cu un ulei solid sau cu alte grăsimi groase, care trebuie reînnoite periodic.

La proiectarea propusă, tijele și armăturile de până la 15 mm grosime pot fi îndoite. Înainte de a începe lucrul, verificați starea tuturor elementelor de fixare!