În prezent, există o mulțime de dispozitive de sudură, ale căror activități se bazează pe principii diferite. Fiecare tehnologie are avantajele și dezavantajele sale. În plus, uneori există situații în care un anumit tip de sudură este potrivit. Cel mai popular este sudarea cu pulbere cu un fir special.

Sudarea cu sârmă înfășurată

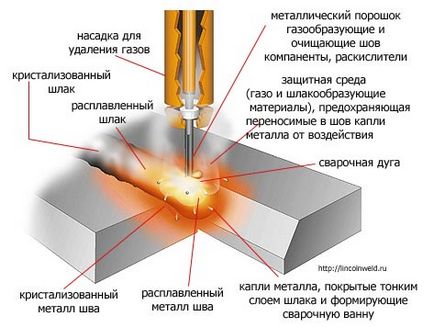

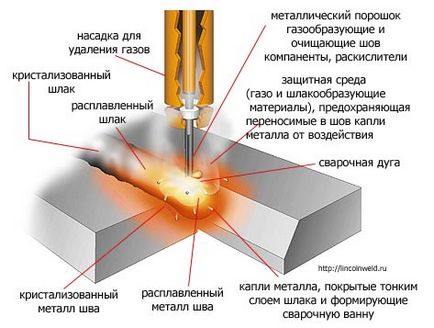

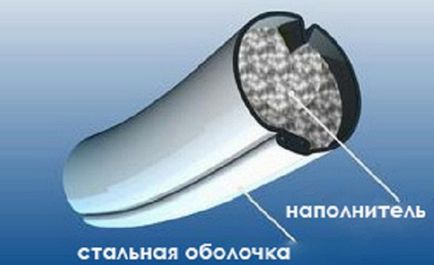

Sârmă de pulbere utilizată pentru sudarea cu arc este un tub în care partea interioară este umplută cu pulbere și flux metalic. Materialul se bazează pe o bandă metalică, prelucrată prin tehnologia formării la rece și umplută cu un amestec de flux și pulbere. În stadiul final al producției, sârma tubulară este întinsă la parametrii necesari.

Sârmă de pulbere utilizată pentru sudarea fără gaze, al cărei preț este disponibil, este clasificată în funcție de destinația sa, de metoda de protecție utilizată, de tehnologia de sudare cu sârmă cu flux în diferite poziții spațiale și de proprietăți mecanice. Sudarea prin sudură este utilizată pentru instalarea oțelului slab aliat și cu conținut scăzut de carbon. De asemenea, materialul poate fi împărțit în funcție de condițiile de utilizare (pentru sudura simplă sau specială - sub apă, cu forfecare forțată, montarea armăturii etc.).

Cerințe pentru consumabile și avantajele acestora

Sârmă pulverizată, utilizată pentru sudarea cu arc, este produsă în conformitate cu cerințele de bază:

- Prin crearea topiturii uniforme a materialului fără sprayuri mari;

- Încălzire stabilă și excitare ușoară a arcului;

- Trebuie obținută o cusătura curată, fără defecte (pori și fisuri);

- Zgura formată în timpul topirii trebuie distribuită uniform de-a lungul cusăturii și trebuie separată în timpul răcirii.

Astfel de cerințe sunt principalii parametri pentru materialele de sudură, determină utilizarea unui sârmă înfășurată în flux la sudarea oțelului în diferite condiții.

Sudarea oțelului pulbere contribuie la rezolvarea problemelor de construcție și de producție, crește productivitatea procesului, reduce laboriositatea curățării manuale a produselor prin stropire. Prin tipul de utilizare și protecția de factori externi, firul este gaz și auto-protector.

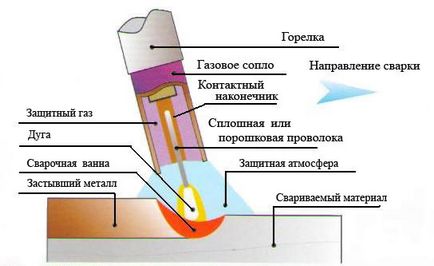

Protecția prin sudura cu sârmă sudată

Sârmă de protecție împotriva gazelor este folosită la sudarea prin pulverizare cu o mașină semiautomată și un dispozitiv automat pentru combinarea oțelurilor slab aliate și carbonate în dioxid de carbon sau în combinație cu argon. Acest material se caracterizează prin sudarea cu pulbere cu topire ridicată, asigurându-se utilizarea sa în producția de suprapuneri, îmbinări și unghiuri pentru 1 sau mai multe apropieri în modul automat sau semiautomat. Sudarea cu sârmă cu flux de flux într-un mediu cu gaz este caracterizată prin pulverizare scăzută, transfer de jet stabil, separare rapidă a crustei, rezistență la zgură și pori.

Condiționat firele sunt împărțite în următoarele tipuri:

- Pentru a conecta oțeluri cu conținut redus de carbon cu un nivel ridicat de suprafață, se utilizează sârmă cu un miez de flux;

- Pentru a conecta oțelurile cu conținut redus de carbon în diferite poziții, se utilizează sârmă cu un miez de flux;

- Pentru instalarea sârmei din oțeluri cu conținut scăzut de aluminiu, cu un miez de pulbere metalică, se utilizează;

- Pentru instalarea oțelurilor cu conținut scăzut de aluminiu se folosește sârmă cu flux continuu;

- Pentru sudarea oțelului cu conținut scăzut de carbon sârmă cu un miez de pulbere de metal este utilizat.

Pulverizarea prin sudură cu ajutorul unui sârmă protejată cu gaz contribuie la o bună formă a cusăturii și a spumei scăzute. De asemenea, materialul consumabil diferă de alte tipuri de viteză ridicată de fuziune, de eficiența cusăturii și de fumul redus.

Sârmă cu flux sincrită cu flux sincronizat este un electrod inversat. Protecția prin suflare cu sudură cu flux automat poate fi efectuată în condiții meteo, la temperaturi extreme sau în aer liber. Compoziția miezului include aditivi de dioxidizare, formare a zgurii și protectori, care elimină utilizarea fluxului și gazului. Astfel se efectuează sudarea cu sârmă cu flux fără gaz.

Avantajele sârmei de auto-protecție includ următoarele:

- Sudare în diferite poziții;

- Mișcarea precisă a metalului de sudură datorită arcului deschis;

- Realizarea unui control strict al compoziției chimice face posibilă obținerea compoziției exacte a zgurii;

- Nu există un dispozitiv suplimentar pentru gaz și flux;

- Acoperirea specială pe sârmă este rezistentă la presiune ridicată de la role.

Firele sunt clasificate pentru uz general, pot fi utilizate pentru îmbinarea țevilor sau structurilor metalice etc.

Tehnologia de producere a sârmei

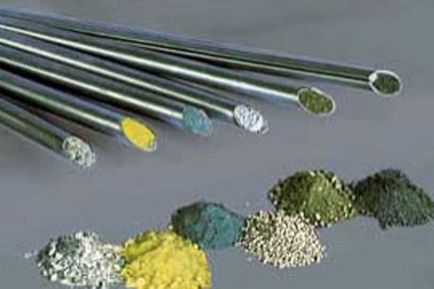

În sârma tubulară, încărcarea miezului interior trebuie făcută din anumite componente, selectate prin granulare și compoziție chimică. Furnizarea unor materiale (alumină, amidon, concentrat de fluorit, concentrat de rutil, pulbere de fier, silicofluorură de sodiu etc.) se efectuează în pulberi care trebuie cernute și uscate. Compoziția finită este trimisă la locul de umplere a sârmei.

Se compune dintr-o sârmă tubulară dintr-un înveliș exterior și un miez. Pentru stratul exterior se folosește o bandă nefolosită, laminată la rece, din oțel cu conținut scăzut de carbon. În tehnologia de producție a firului cu diametrul specificat, se determină lățimea și grosimea benzii. Banda este realizată cu lubrifiere specială sub formă de cercuri sau role cu un diametru interior de 15 cm, înainte de a fi curățată de murdărie și uleiuri. Ecranul chimic și mecanic este folosit pentru curățarea benzii. Cu curățare mecanică, banda trece prin tobe cu var de vieră, degresând.

Sârmă pulbere este adesea folosit în crearea de complexe metalurgice, clădiri de reactor la centralele nucleare, în fabricarea de rezervoare mari, macarale grele, combine de cărbune, utilaje de construcții și agricole. Producerea unui fir solid de tip aliat și de înalt aliat este un proces costisitor, prin urmare se realizează la întreprinderi mari de hardware.

Producția de electrozi de aluminiu de înaltă calitate pentru fuziunea mecanizată este realizată dintr-o sârmă înfășurată în flux care constă dintr-o acoperire și un miez de pulbere (un amestec de carburi, metale, boruri, aliaje de fier). Pentru a efectua sârmă de auto-ecranare, zgura și compușii de formare a gazului se adaugă la miez, urmată de sudarea cu sârmă fără flux fără gaz.

Deseori, oamenii decid să cumpere un fir cu flux înfășurat, care este utilizat pentru sudură cu următoarele caracteristici: un diametru de 3,6 mm (pentru fuziunea fluxului) și o dimensiune de 0,2-0,3 cm (pentru conexiunea cu arc deschis).

Caracteristici de sudare cu arc

Tehnica arcului de sudare cu fire sub formă de pulbere este adesea folosită, deoarece are multe avantaje. De exemplu, efectuarea operațiilor de sudură cu un flux poate fi complicată de direcția exactă a electrodului la punctul cerut. De asemenea, este necesar să se controleze formarea cusăturii. Astfel de complicații apar deseori dacă se efectuează sudura cu pulverizare semiautomată. Dar este dificil de flux de sudare sarma tubulara într-un gaz protector, deoarece este posibilă încălcare a securității datorită curenților de aer sau înfundarea duzelor, gazul de alimentare.

În acest caz, opțiunea optimă este sudarea oțelului pulverizat fără gaz și flux, în cazul în care nu este nevoie de un balon, reductoare, furtunuri, armare flux. Va fi necesar doar direcționarea electrodului la tăierea și controlul formării cusăturii de sudură.

Căderea fluxului de sârmă va avea loc în același mod ca și în timpul fabricării. Designul materialului este un factor fundamental în topirea arcului. În interiorul carcasei metalice se află circa 70% din materiale nemetalice, datorită cărora rezistența la curent la miez va fi mult mai mare decât cea a stratului exterior. Din acest motiv, acoperirea cu metal se topeste mai repede. Miezul se topește ca urmare a radiației termice din arc și a transferului de căldură din metalul încălzit. Ca urmare, în timpul sudării, materialul interior se va atinge de baia de metal topit și îl va introduce neîmbătrat.

Tehnologia de sudare folosind sârmă cu flux înfășurat

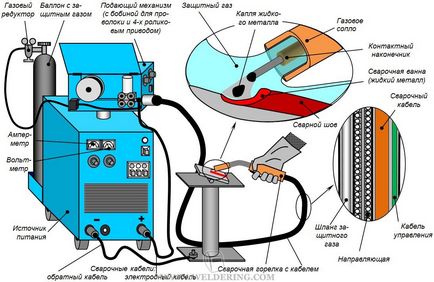

Practic, sudarea cu un fir cu flux laminat se efectuează pe o mașină semi-automată a furtunului. Prin urmare, o persoană trebuie să monitorizeze constant calitatea cusăturii sudate. Tehnologia de sudare a metalelor pulberi și a unghiurilor și îmbinărilor de conectare aproape nu diferă de conexiunea părților din gazul de protecție.

Dar flux de sudură, cu miez de sârmă, există unele caracteristici - pe suprafața pare a zgurii de sudură, care pot cădea în spațiul dintre perechea de marginea frontală a piscinei de sudură.

Dacă lucrarea este efectuată în etape, înainte de fiecare pornire a sudării trebuie să curățați zgura de zgură. Însă, într-un astfel de proces ca sudarea cu sârmă cu flux fluxat, feedback-ul utilizatorului notează unele deficiențe. Materialul în sine nu este foarte durabil, ceea ce necesită alimentarea automată a firului cu compresie limitată de către rolele de alimentare.

Atunci când se utilizează un fir convențional cu flux de flux cu diametrul de 2,6 mm, ar trebui să se utilizeze un arc cu un curent înalt (pentru combustie constantă). Prin urmare, materialul poate fi utilizat în poziția inferioară și, uneori, în poziție verticală. Această limitare poate fi explicată prin volumul mare al piscinei de sudură și formarea de zgură care curge pe suprafață.

Un alt dezavantaj al metodei bazate pe probabilitatea de apariție a porilor în sudurii (datorită prezenței umplerii inegale și goluri în spațiul mantalei metalice). În acest caz, este necesar să se aleagă regimurile de sudare prin sârmă cu flux în bioxid de carbon. Acest lucru va reduce semnificativ riscul apariției porilor în sudura. Trebuie avut în vedere faptul că alegerea mai multor parametri (tipul și polaritatea sudării prin sârmă cu flux înfășurat) va depinde de compoziția materialului de umplutură din materialul de bază.

Atunci când se utilizează sârmă în flux în sudură cu arc. al cărui preț este optim, puteți utiliza un curent de densitate mare (200 A / mm2). Acest lucru permite topirea unei cantități mari de metal și ajută la creșterea productivității (până la 10-11 kg / h) cu o putere de 400-500 A. Aceasta produce materiale a căror compoziție chimică nu poate fi repetată în industria obișnuită.