Acasă | Despre noi | feedback-ul

Mișcarea de tăiere reprezintă o mișcare relativă a piesei de prelucrat și a sculei, care, fără a mișca alimentarea, ar efectua doar o singură tăiere a foii tăiate într-o singură rotire sau curgere [1].

Mișcarea de avans, împreună cu mișcarea de tăiere, asigură îndepărtarea continuă sau multiplă a stratului tăiat pentru mai multe rotații sau curse.

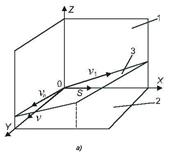

Mișcările de tăiere și hrănire sunt prezentate pe schemă în sistemul de coordonate cartezian XYZ (Figura 2.1), iar această schemă este denumită de obicei cinematică principală.

Fig. 2.1. Diagrama Kinematic strunjire longitudinală (a) și un circuit de cotitură longitudinală în planul principal (B): a) 1 - planul principal, 2 - planul de lucru 3 - chip de avion, v - viteza de tăiere vector, vzg - direcția normală la muchia de tăiere în plan de tăiere, v1 - vector

rata de îndepărtare a cipurilor, direcția de alimentare S;

b) 1 - parte, 2 - tăietor, 3 - tăieturi

O schemă cinematică principală poate corespunde mai multor metode de procesare, care diferă una de alta nu prin cinematică, ci prin alte semne. În mod special, un singur circuit poate fi caracterizat prin forfecare longitudinală, găurire, găurire, scufundare, desfășurare.

La definirea metodelor de prelucrare a lamei, este necesar să se caracterizeze mișcarea de tăiere, mișcarea de alimentare și unealta de tăiere.

În timpul răsucirii, este de obicei luată în considerare instrumentul de tăiere cu o mișcare de tăiere închisă (cel mai adesea circulară) și orice mișcare de alimentare într-un plan perpendicular pe direcția mișcării de tăiere.

Când avansul se deplasează de-a lungul axei de rotație a părții, rotirea se numește longitudinală. Suprafața tratată în acest caz este un cilindru.

În cazul răsucirii transversale (în față), mișcarea de alimentare este perpendiculară pe axa de rotație, iar prin rotirea exterioară a suprafețelor conice direcția de alimentare face un unghi constant cu axa de rotație. La rotirea suprafețelor formate, acest unghi variază.

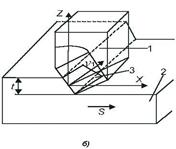

Masini de slefuit - metoda de prelucrare a lamei cu mișcare de tăiere reciprocă rectilinie și o mișcare de alimentare rectilinie discretă realizată într-o direcție perpendiculară pe mișcarea de tăiere (figura 2.2).

Fig. 2.2. Geluire diagrama cinematic (a) și schema de feliere în planul principal (b): a) 1 plan principal, planul de lucru 2-, 3- plane cip, v - tăiere vector de viteză, - direcția normală la muchia de tăiere

în planul de tăiere, este vectorul vitezei de ieșire a cipului,

s - direcția de alimentare, b) 1 - tăietor, 2 părți, 3 - chipsuri

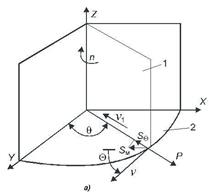

Prelucrarea prin sculă, la care mișcarea de tăiere rotativă este comunicată în toate direcțiile de alimentare într-un plan perpendicular pe axa de rotație (figura 2.3), se numește frezare [1].

Unghiul dintre viteza de tăiere v și alimentarea s este coordonatul unghiular care caracterizează poziția dintelui, se numește unghiul de contact [1].

Particularitatea proceselor de măcinare în comparație cu plantarea este variabilitatea unghiului de contact. Metodele de prelucrare a lamei cu un unghi variabil q între viteza de tăiere v și alimentarea s se referă la tăierea non-staționară. Acest lucru se datorează schimbării componentei de alimentare normală la viteza de tăiere. care afectează grosimea stratului tăiat.

Fig. 2.3. Schema principală de măcinare cinematică (a) și schema de frezare a feței în planul principal (b);

a) v este vectorul de viteză al tăierii, sM este vectorul de alimentare,

m2 este componenta de alimentare normală la viteza de tăiere,

q este unghiul dintre viteza de tăiere și viteza de avans; b) cutter de frezare 1,

2 - parte, 3 - chipsuri în planul principal

La frezare, strunjire, forare, unghiul de contact este constant și egal cu 90 °. Prin urmare, aceste metode se referă la tăierea fixă [1].

Metodele de măcinare sunt destul de diverse. Procesul de măcinare se caracterizează prin valori foarte mici ale grosimii stratului tăiat de fiecare granulă. Cu toate acestea, datorită participării simultane la procesul de măcinare a unui număr mare de granule abrazive, se poate obține o capacitate relativ mare de tăiere și o mică rugozitate a suprafeței tratate.

Tratamentul abraziv extinde semnificativ posibilitățile tehnologice de modelare prin tăiere. Aceasta se referă la prelucrarea finală a pieselor cu cerințe ridicate de precizie și rugozitate, care au fost supuse unui tratament termic și au o duritate ridicată. De exemplu, atunci când măcinarea este relativ ușor de a oferi acces la 0,5 microni în rotunjime până la 4 microni - pentru cuplare de precizie. În măcinarea convențională a atins o rugozitate a suprafeței Ra = 0,63-1,25 m (7-8 grade) la măcinarea fină - Ra = 0,16-0,32 mm (9-10 grade) și pentru operații de finisare (lepuire lepuire, honuire, polizare, superfinisare) - Ra = 0.04-0.08 microni (11-12 grade) și mai sus [1]. În industria de mașini, mașinile abrazive reprezintă aproximativ o cincime din toate mașinile de tăiat metale, iar în unele industrii chiar și mai mari (de exemplu, în industria rulmentilor până la 60%).

În funcție de forma suprafețelor tratate, se disting măcinarea: suprafețe plane (rotunde), șuruburi, trepte, profil, copiere și manual. La amplasarea suprafeței de lucru a discului de rectificat distingeți între șlefuirea periferică și fața și în funcție de tipul de mișcare de alimentare - longitudinală sau tăiere. În funcție de modul de atașare a piesei, se disting măcinarea cu fixarea piesei și măcinarea fără centru [12].

Caracteristicile cinematice ale proceselor de măcinare. Un număr mare de factori sunt utilizați pentru a caracteriza cinematica de măcinare (Figura 2.4).

Pentru șlefuirea circulară externă se utilizează următoarele:

lățimea roții de șlefuire Bcr;

lățimea de contact a discului de rectificat bk;

viteza de tăiere sau viteza circumferențială a discului de rectificat, m / s:

unde Dcr este diametrul cercului, mm; nκр - frecvența de rotație a unui cerc, rev / min;

viteza periferică a piesei sau viteza fluxului circular, m / min:

unde Dg este diametrul părții, mm; nd este viteza de rotație a piesei, rpm;

alimentarea longitudinală a roții (sau a piesei) pe o singură rotație a piesei de prelucrat, mm / rev:

unde Ut este rata de alimentare longitudinală, mm / min;

transmisie transversală a cercului cu o rotație a piesei de prelucrat, mm / rev:

unde Up este viteza de alimentare transversală (incizie), mm / min.

Fig. 2.4. Parametri externi de măcinare cilindrici:

a - mortise, b - longitudinală

Tratamentul cu roți abrazive este folosit nu numai pentru modelare, ci și pentru separare. Exemple sunt piesele abrazive din stocuri de bare, țevi, profile, îndepărtarea profiturilor, cochilii pe piese turnate etc.

Cu o freză externă circulară longitudinală sau incizie, alimentarea transversală per revoluție a piesei de prelucrat este de asemenea adâncimea de inserție, adică Sp = e. Adâncimea tăierii este măsurată într-o direcție perpendiculară pe planul de lucru, adică t = Dacă lățimea de lucru a roții este mai mare decât cea de alimentare atunci se calculează factorul de suprapunere pentru măcinarea Kb = bk / St.

Pentru caracterizarea performanței de măcinare și o uzură a discului de șlefuit folosind următorii parametri: volumul de material îndepărtat V (mm3), iar volumul specific de material îndepărtat V ¢ (mm 3 / mm), uzura volum a discului de rectificat Vcr (mm3), coeficientul de capacitate abrazivă G = V / Vcr, productivitatea volumetrică Z (mm 3 / s) și capacitatea specifică a volumului Z ¢ (mm 3 / (mm x s)).

Cu o măcinare longitudinală circulară exterioară (a se vedea figura 2.4), productivitatea volumetrică se calculează din formula

Productivitatea volumetrică specifică (capacitatea de tăiere) se referă la unitatea de lățime a discului de rectificat.

Raportul vitezelor cercului și al părților se numește coeficientul vitezelor [1]

Cu măcinarea rapidă q = 60 - 80.

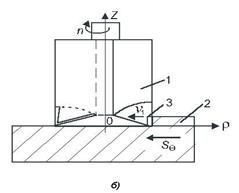

Metodele de tăiere abrazive diferă prin mișcările sculei (sau piesei). Cea mai simplă din cinematică este tăierea cu o parte fixă. Cercul de tăiere se rotește și se mișcă în direcția normalului la viteza de tăiere (Figura 2.5) sau în direcția vitezei în sine (Figura 2.6).

Alimentarea poate fi efectuată și prin deplasarea piesei. Cu o piesă fixă și dând roata de-a lungul vitezei normale la viteza de tăiere (Figura 2.5), este prevăzută cea mai mare suprafață de contact a roții abrazive cu piesa de prelucrat. Această schemă corespunde unei productivități ridicate, dar și unor temperaturi mai ridicate, în urma cărora este posibilă apariția arsurilor pe suprafața tratată.

Fig. 2.5. Schema tăierii abrazive la

o parte fixă cu un cerc vertical de alimentare

Când se alimentează un cerc în direcția vitezei de tăiere (Figura 2.6), aria de contact dintre cerc și piesa de prelucrat este jumătate față de aceea. În același timp, forțele și temperatura de măcinare sunt în mod corespunzător reduse.

Fig. 2.6. Schema tăierii abrazive la

o parte fixă cu un cerc alimentat orizontal

Schema de tăiere abrazivă pentru mișcarea cu piston a piesei (sau sculei) diferă de viteza de avans în sensul că viteza metalului este tăiată în înălțimea piesei de prelucrat H la intervale egale cu adâncimea de alimentare e. Pentru a asigura profunzimea penetrării cu fiecare inversare a piesei de prelucrat (sau sculei), este efectuată o alimentare verticală a cercului Sp / 2 = e (Figura 2.7).

Fig. 2.7. Schema de tăiere abrazivă

la mișcarea de mișcare a unui detaliu

(sau unealtă) și cu o alimentare verticală la adâncimea de alimentare

Cu o astfel de schemă, zona de contact a cercului cu piesa de prelucrat este chiar mai mică, ceea ce duce la o scădere a forțelor și a temperaturii de măcinare. Reducerea adâncimii de alimentare permite alimentări tangențiale mari.

Cu toate acestea, productivitatea segmentului este mai mică decât în primele două cazuri.

La tăierea pieselor rotunde (tije), mișcarea cu piston a piesei de prelucrat poate fi înlocuită cu o mișcare de rotație.