Una din direcțiile prioritare de activitate științifică și de producție a SA „Soyuzteplostroy“ este dezvoltarea, testarea și introducerea de noi materiale avansate. Aceste eforturi vizează în principal creșterea calității materialelor, prin urmare, crește durata de viață utilă, precum și posibilitatea de a reduce costurile de energie.

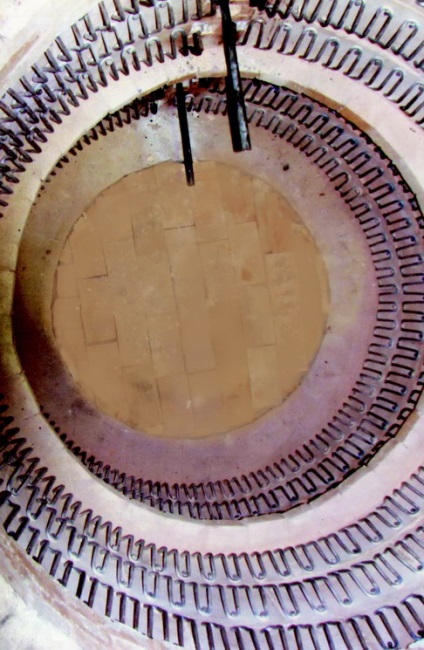

Foto 1. canalizată sub cuptorul cu microunde cărucior kirpicheobzhigatelnoy după 2 ani de funcționare

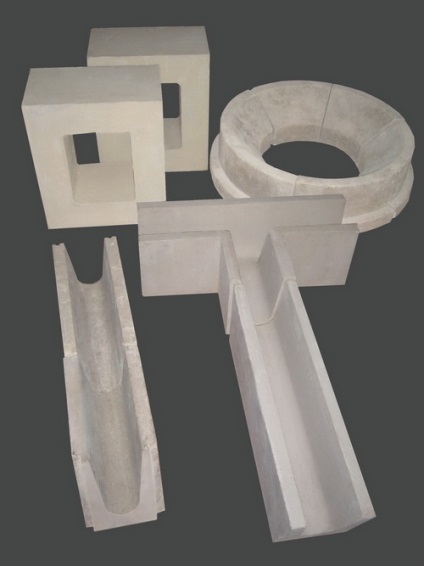

Foto 2. în formă de articole keramobetona pentru metalurgie feroase si neferoase

Astfel, în ultimii ani, a făcut-o cantitate impresionanta de muncă și a obținut o serie de rezultate semnificative în domeniul materialelor de izolare termică și refractare pe baza keramobetona. Astăzi a câștigat o experiență mare în utilizarea keramobetonov dens în medii topite - Electrolizoare de magneziu și chlorinator, cuptoare în pat fluidizat, etc. Bine dovedit și sunt dezvoltarea activă a căptușelii de lucru, pietrele arzător și umplerea trocului de keramobetona în metalurgia feroasă și neferoase (foto 1, 2). Utilizare activă în ultimii ani keramobetony cuptoare au primit Anodul industria aluminiului, în cazul în care acestea înlocuiesc refractarelor tradiționale mulit. Unul dintre principalele criterii care afectează durata de viață a refractarelor a cuptorului este rezistența termică. Tabel. 1 prezintă caracteristicile comparative ale produselor și MLS-64 keramobetona, care arată un avantaj keramobetonov clar.

Tabelul 1: Caracteristicile comparative ale materialelor refractare.

componentă scăzută stabilă conductivitate termică de linie poate reduce grosimea fără creșterea pierderilor de căldură. Aceasta, la rândul său, va reduce în mod semnificativ costurile materiale pentru cuptor. Această actualizare a fost aplicat de către noi în proiectarea de aluminiu topitorie cuptor anodic Taiset. Înlocuirea de obicei pentru acest tip de izolare cuptor de refractare usoare pentru a keramobeton permis pentru a salva mai mult de 200 de tone de materiale refractare. keramobeton ușoare deja demonstrat în mod adecvat în unități termice industriale [4]. In imagine 3 prezintă o căptușeală cuptor electric fabricat din KBLV. Un studiu efectuat după 1 an de funcționare a cuptorului, a arătat absența oricărei leziuni ale mucoasei.

Foto 3. cuptor de încălzire electrică. "Mashinostroitel" fabrica de Perm. Stratul de lucru al KBLV căptușeală. Doi ani de muncă.

Foto 4. Bloc de izolare termică Dimensiune KBLV 500h400h250 mm

Produsul după uscare are o rezistență suficientă de montaj (fig. 5) și puterea câștigă în timpul funcționării în căptușeala. Studiile au demonstrat rezistență creșterea produsului KBLV 2 MPa după uscare (170 ° C) până la 8 MPa după expunerea termică de 950 ° C.

Foto 5. Blocuri de ridicare după uscare prin tong

În prezent, în modele experimentale de plante pilot care căptușesc oala de turnare la OAO „KAZ SUAL“. În acest caz, cei doi au dezvoltat un nou design fundamental al oalei de turnare căptușeală keramobetona ușor cu argilă refractară (IKBSH) și vermiculit de umplere (KBLV). A fost dezvoltat pentru căptușeală strat protector având aderență la keramobetonu pungă și rezistent la aluminiu topit. Utilizarea unui astfel de spălare permite utilizarea de izolare keramobeton ca un strat de lucru, ceea ce reduce, fără îndoială, pierderi de căldură în oala de turnare. Tendința spre utilizarea pe scară largă keramobetonov în toate domeniile de activitate inginerie termică se observă acum, datorită proprietăților materialului, și cu timpul, acest proces va crește numai. Compania noastră este pregătită și deschisă cooperării reciproc avantajoase. Chiar și în vremuri de criză financiară, nu avem de gând să abandoneze activitatea științifică și să încerce să lucreze nu doar pentru ziua de azi, ci și pentru viitor. Deci, în acest moment, multe dintre cele mai mari întreprinderi din țară sunt instalate pe o bază de proces, noi unități și căptușeală konstruktivy de unități termice folosind keramobetona. Mai mult decât atât, baza noastră de cercetare pentru a aborda în mod individual nevoile și cerințele consumatorilor și să ofere nu numai un material nou, dar, de asemenea, actuale soluțiile tehnice pentru a obține împreună rezultatul cel mai dorit.