1. Având în vedere forma și greutatea piesei selectați forjare de fabricație într-o matriță închisă (t.21 vezi fig 1 - .. 3, 8 - 14. Manual Resource)

2. Se determină configurația suprafeței matriței despărțire [Toolkit, p.4.1.4, p.16] Alegerea n - plat.

3. Determinarea gradului de precizie [piese forjate Toolkit, t.1.1, p.15]. Pentru a reduce alocațiile ia T2 mai precis de forjare.

4. Se determină banda de oțel

5. Se determină gradul de dificultate al forjare conform formulei:

unde mdet - părți în greutate, kg;

MF - cilindru de masă (cifre) descrise în jurul părții pe dimensiunea maximă a diametrului și a lungimii.

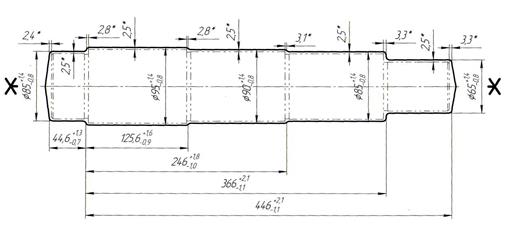

ax Detaliu dmax = 90 mm; Lmax = 485mm

unde # 947; - greutate specifică (densitate) a materialului piesei de prelucrat, g / cm3 (Pentru oțelurile carbon # 947; = 7,85 g / cm3 dopat - # 947; = 7,83 g / cm3).

Tk 0,81> 0,63. gradul de dificultate al forjarea C1 [metoda. Manual, 4.1.3, p.15].

6. Pentru calcule suplimentare necesare pentru a determina greutatea aproximativă a formulei de forjare:

în care Gp - calculat kg masa pieselor forjate;

Kp - raportul calculat determinat conform tabelului. 1.2, p.16.

. Pentru părți, cum ar fi arborii cu linia axei Cr = 1,3 - 1.6.

Gp = x 1,5 = 19,4 29,1kg.

7. Determinați codul sursă piese forjate [metoda. beneficiu t.1.4, sau 4.2 p.18, p.17]

m = 29,1kg, M2, C1, T2 Sursa Code 11 piese forjate.

8. Pentru a asigura în continuare masa de lucru 6.1, care va aduce toate valorile obținute alocații, toleranțe și mor dimensiuni.

9. Se determină cote [metoda. t.1.5 beneficiu, p.20].

Valorile rezultate sunt scrise într-o coloana 3 din tabelul 6.1.

Tabelul 6.1 - calcularea parametrilor preforme dimensiuni

Diametru, mm

Sherohov. de suprafață. Ra, microni

Reduceri pentru mm laterale

10. În funcție de precizie T definesc forjate cote suplimentare, ținând seama de:

a) deplasarea suprafeței decedează conectorului [metoda. t.1.6 alocație, p.20] - 0,3 mm;

(Această valoare este scrisă în coloana 4 din tabelul 6.1)

b) curbura și abaterea de la planitate și rectiliniaritate [metoda. t.1.7 alocație, p.20] - 0,5 mm; (Această valoare este scrisă în coloana 5 din tabelul 6.1 și indicat pe desen preforme)

11. Se determină cotele dimensiunilor și forjare și valoarea rezultată este scris în coloanele 6, 7, 8 din tabelul 6.1 global.

bias [Metoda 12. Presarea. t.1.14 beneficiu, p.23]:

Pe suprafața exterioară - cel mult 5 °, este luat - 5 °;

13. Raza de curbură a colțurilor exterioare ale [metodei. t.1.9 beneficiu, p.21] - 4,0 mm (minim) a acceptat 4,0 mm.

14. Toleranțele forjare dimensiuni determinate conform [Method. t.1.10 beneficiu, p.22], iar valoarea rezultată este scris în coloanele Tabelul 9.10 6.1.

15. Dimensiunea Toleranțe ± 1,1 mm Nespecificat.

16. Valoarea admisă a înălțimii bavuri - 5,0 mm [Metoda. Manual, 4.4.3, p.21]

17. Valoarea admisibilă a deplasării conectorului suprafeței matriței - 0,8 mm [Metoda. t.1.11 beneficiu, p.23]. Această valoare este înregistrată în caietul de sarcini.

18. Executare desen semifabricatului.

19. Cerințe tehnice pentru procurarea

1. Un grup de oțel - M2

Evaluarea 2. Precizie stantare - T2

3. Gradul de complexitate - C1

4. Codul sursă - 11

5. * Dimensiuni de referință

6. Raza de curbură a colțurilor exterioare - 4mm

7. dimensiune Burr - mai puțin de 5 mm

8. Tendențiozitatea presare - 5 °

9. Valoarea admisă a deplasării pe suprafața fantei matriței - 0,8 mm

10. Dimensiunea Toleranțe ± 1,1 mm Nespecificat.

20. Se determină perfora în masă, amploarea, care este compus din:

în cazul în care msht. - greutate stantare, kg;

Greutatea fiecărei etape a piesei este determinată prin formula:

în care Dimax - diametrul maxim al scenei stantare, cm;

Limax - stantare lungime etapă maximă în cm;

# 947; - greutate specifică (densitate) a materialului piesei de prelucrat, g / cm3 (Pentru oțelurile carbon # 947; = 7,85 g / cm3 dopat - # 947; = 7,83 g / cm3).

21. Utilizarea materialului (Kim) este determinată prin formula:

unde mdet - părți în greutate, kg;

mzag - greutate martor, kg

22. Definiți greutatea materialului într-o singură bucată cu pierderile de proces pentru primirea perforarea piesei de prelucrat (bavuri reziduale, bavuri, gazele etc.), care sunt de 10% din greutatea semifabricatului.

unde G - material de greutate într-o singură bucată cu seama pierderilor tehnologice kg;

P - procentul pierderilor de proces.

23. Se determină factorul de utilizare a materialului (CMM), în vederea pierderilor tehnologice:

24. Se determină valoarea cutie preforme de formula:

în cazul în care Szag - costul țagle bucată, freca;

Cm - prețul de 1 kg de ruble materiale ștanțare. (Oțel ștanțare 1 45 kg = 29 ruble.

oțel 40X = 48 ruble) .;

Soth. - costul de 1 tonă de deșeuri, freca. (Soth. T = 1. Deșeuri = 3000 ruble).

24. Toate rezultatele sunt prezentate în Tabelul 6.2

Tabelul 6.2 - Parametrii blancuri

25. Selectarea obține un semifabricat

Principalul indicator al eficienței de fabricație varianta preforme aleasă, este utilizarea materialului. În consecință, pentru o anumită componentă vom selecta o metodă pentru producerea martor - forjare la cald, din moment ce KIM stantare este 0.77 și KIM laminate - 0,53, cu excepția faptului că blancuri semifabricatul mai ieftina ștanțare din laminat pe 62rub.

26. Fezabilitatea varianta selectată se obține un semifabricat

26.1 definesc beneficiile economice opțiunea aleasă produc țaglei în termeni monetari, anual detaliile lansarii programului de producție cu formula:

în cazul în care Erub - impactul economic în termeni de bani, ruble;

Ref - costul țagle laminate, freca;

Ssht - ștampilare valoarea martor, freca;

Nt - detalii anuale de lansare a programului, bucăți.

26.2 Se determină economiile anuale ale materialului selectat variantă se obține un semifabricat conform formulei:

unde Em - economie de material, kg;

GPR - greutate laminate material cu pierderile tehnologice kg;

Gsht - material de formare în greutate cu pierderea de proces, kg.

7. Laboratorul de lucru pe curs „Inginerie mecanică“