sudare de aparate este distribuit pe scară largă în diverse industrii. Și invertor pentru uz casnic pentru o lungă perioadă de timp sunt scoase la vanzare. Prin urmare, în acest articol vă vom familiariza cu principiul de sudură de rezistență, precum și cu soiurile de electrozi.

Înainte de a alege electrozi pentru sudura de rezistență, trebuie să înțeleagă ceea ce au nevoie.

Electrozii de acest tip sunt utilizate în procesele de sudură, produse de aparate de sudură la fața locului. Ei au presat piese sunt trecute prin ele, iar sudura de transfer curent de căldură. La sudarea pieselor de sudură în puncte sunt conectate la un anumit punct, iar puterea acestui compus depinde de forma și mărimea suprafeței de contact a electrodului. O caracteristică a acestui tip de sudura este piese de conectare fiabile la minimum deformații - penetrare metalelor conectabil la aproximativ 5% din întreg grosimea ei. Grosimea pieselor îmbinate pot fi de până la 0,02 microni.

Electrod de fabricație: care se aplică?

Electrozi pentru sudare de rezistență trebuie să își păstreze forma și proprietățile suprafeței sale de lucru, atunci când este încălzit la temperaturi ridicate, pentru un timp predeterminat de funcționare și să aibă o sudură de înaltă conductivitate.

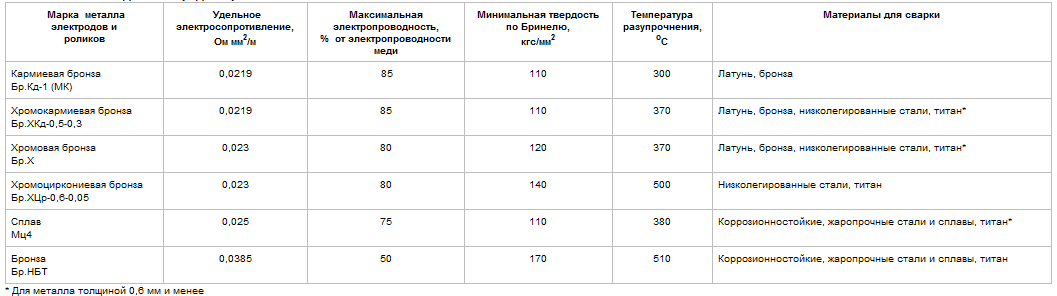

Acestea sunt realizate din metale cu rezistență redusă. În funcție de piesele elektroteploprovodimosti îmbinate, diferite metale și aliaje utilizate la fabricarea electrozilor. La sudarea metalelor cu electrozi de mici elektroteploprovodimostyu utilizate realizate din mai multe părți: o bază realizată dintr-un aliaj de cupru și partea de lucru din metal, având proprietăți adecvate pentru conexiuni securizate.

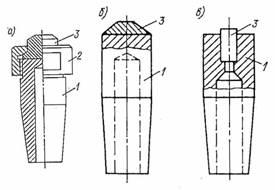

Convenabil, partea de lucru realizat amovibil - pot fi modificate în conformitate cu sarcina (figura 1 a. - partea înlocuibilă este piuliță fixă 2 pe baza 1). Cu toate acestea, ele pot fi utilizate numai în cazul în care un acces bun la piesele care urmează să fie sudate și prelungită utilizarea pe grele imposibilă din cauza răcirii slabe.

Electrodul de vârf poate fi sudat sau montat presat la bază. Acesta este fabricat din tungsten, molibden sau un aliaj de cupru și aceste metale.

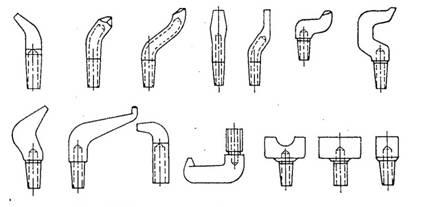

electrozi în formă de aplicare (Fig. 3) are loc numai atunci când electrodul de sudură nu sunt directe. Ele sunt mai dificil de fabricat și mult mai mult uzura.

Electrozi in special pentru sudarea prin rezistență.

Electrozi pentru vârful de sudură de rezistență trebuie să fie subțire. Se poate eroda, dar ar trebui să se facă pe un strung, folosind freze profilate - neregularitățile de pe suprafețele de contact duc la materiale de calitate slabă de îmbinare. În timpul funcționării, electrozii pot nevoie de tundere. Acesta produce un fișier sau pânză abrazivă.

Electrozi pentru sudare de rezistență trebuie să aibă răcirea adecvată - apă. Din partea porțiunii scaunului în orificiul electrodului în care, printr-o secțiune de tub având la un capăt la un unghi de 45. Apa este alimentată. Se extinde la electrodul inferior, răcirea împreună cu pereții, și iese din ea prin intermediul unui alt tub, care este în suportul de electrod. Cea mai mare uzură a electrodului, mai aproape de partea de jos a canalului de răcire, și electrodul corespunzător mai rezistent. Cu toate acestea, a redus numărul de posibile reșlefuirea. Pentru o răcire mai eficientă, răcire directă se aplică în zona de sudură la care apa furnizată elementului de conectare prin tuburi de răcire externe. Sistemul de răcire poate utiliza fluid a cărui temperatură este sub 0 grade Celsius, și aer comprimat. Un avantaj clar este instalarea de furtunuri transparente pentru alimentarea cu apă - datorită lor procesul de răcire va fi monitorizat vizual si ajuta la eliminarea suprincalzirea electrodului din cauza unei defecțiuni în alimentarea cu apă.

Pentru a asigura o performanță pe termen lung a electrozilor nu este recomandat să folosiți capace mici pentru aplicații grele.