(Mecanizat sudare cu arc imersat)

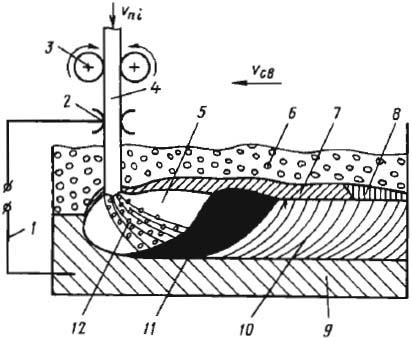

Mecanizată de sudare cu arc imersat asigură performanțe ridicate, condiții bune de igienă a muncii și mecanizarea sudare. Schema submersibil arc de sudura prezentat în Fig. 1. arc electric arde capăt mezhdu de sârmă de sudură și metalul de bază, stratul de flux se află sub o bulă de vapori de gaz format din topirea fluxului Rezultate și metalul umplut cu vapori metalici, fum de flux. Fluxul topit (zgură) solidificate, formând sudură suprafața zgurii crustă, care se separă de suprafața de sudură. Un mecanism special este alimentat de sârmă electrod într-un arc.

Sudarea conduce directe sau alternativ polaritate inversă curent. Sarma de sudare, și cu ea, și arc sunt deplasate într-o direcție de sudură cu un mecanism special (sudare automată) sau manual (sudarea mecanizată). Flux este umplut în marginea comună a buncărului în fața stratului de arc tolschinoy 80 și 40. 40. shirinoy 100mm. Chem bolshe grosimea metalului de bază și shirina sudură, shirina tem și stratul mai gros de flux. Massa topit flux obrazuyuschego crusta zguri masse obișnuită sârmă de sudură topit.

Flux afectează stabilitatea arcului. Formarea și compoziția chimică a metalului de sudură și determină rezistența împotriva articulațiilor formarea porilor și crăpături. Aceasta depinde de compoziția fluxului crustă zgură de cuplare de la suprafața cusăturii. Oxizii de metale alcaline și alcalino-pământoase crește conductivitatea electrică și lungimea diferenței de arc, care crește procesul de sudare rezistență. compuși fluorurați, dimpotrivă, reduce aceste cifre.

Figura 1. submersă de sudare cu arc electric. schema generală: 1 - conductoare la produs; 2 - curent la electrod; 3 - role de alimentare; 4 - fire electrod; 5 - bule de abur cu gaz; 6 - flux; 7 - flux topit; 8 - zgură crustă; 9 - metale comune; 10 - sudură; 11 - piscina de sudură; 12 arc.

masa fluxului vrac și distribuția dimensiunii particulelor influențează forma sudurii.

Suturile fierte sub fluxuri topite sticloase (densitate în vrac 1.4. 1,7 g / cm3) au o lățime mai mică decât suduri sub flux ponce (densitate în vrac de 0,7. 0,9 g / cm3).

Compoziția granulometrică a fluxului (mărimea boabelor sale), afectează, de asemenea, forma de cusătură. Sub cusături mici de flux sunt mai înguste, cu adâncime mare de penetrare și înălțimea de amplificare decât utilizarea fluxului grosier.

Interacțiunea cu metal de zgură în timpul sudurii cu arc electric este intensiv datorită temperaturilor ridicate de metal topit și zgură, considerabil suprafețele de contact ale acestora și o cantitate relativ mare de zgură (medie de 30% din masa de metal 40).

Cel mai important rol în sudarea fluxurilor joacă fuzionate sub mangan de reacție și de recuperare de siliciu. mangan lumina zilei sutura este mai mare, mai mari și mai mici MnO SiO2 conținut în flux de sudură (zgură). Influențează gradul de oxidare a fluxului. cu atât mai mare este. tranziția de mangan mai puțin. Lumina zilei siliciu de zgură din metalul de sudură este proporțională cu concentrația de SiO2 în zgură și este de obicei mică (0,1. 0,2%). Creșterea tranziție bazicitate flux reduce siliciu din zgură în metal.

Apariția porilor în sudurilor cauzează de obicei un flux de umiditate excesivă și o protecție insuficientă a zonei de sudare din aer (strat mic de flux, decalaje mari între marginile sudate); proprietăți tehnologice slabe ale fluxului sau compoziție non-flux a metalului de bază și sârmă de sudură.

Folosind hidrogen flux se leaga de compus metalic insolubil în lichid, în principal în HF conexiune. Cea mai mare rezistenta pentru a oferi înaltă siliciu fluxuri de hidrogen porozitate.

Cu cât este mai dezvoltat suprafața boabelor de flux, cu atât mai mare este eliberat fluoruri gazoși și mai intens se leagă de hidrogen în baia de metal topit în compuși insolubili, cu toate acestea fluxuri pumiceous sunt cele mai eficiente împotriva formării de pori.

În utilizarea industria este arc imersat metoda de sudare pentru sudarea sarma. Dar, în unele cazuri, mai ales la suprafață de sudură și efectuarea electrozi bandă. Banda utilizată pentru electrozii etix do grosime imeet și lățimea de 2 până la 40 mm. formă Izmenyaya unei benzi, și schimbarea mozhno formu transversale secțiune sigiliu dostigaya a crescut adâncimea de penetrare Po axa sau bolee sa dea o adâncime uniformă a Po penetrare în jurul secțiunii cusătură.

Sudurile cap la cap cu pregătire de sudură margine și cusături uglovyh, Acolo unde este necesar mare kolichestvo pulbere de metal depus executa Filler metalice (MRP). Cu același scop este mărită la electrod 100 mm de retur. 50. Acest lucru permite 70% uvelichit kolichestvo metalic sudat.

Figura 2. Schema mulți electrozi (a) in sudura cu arc electric și variații electrozi multiple și (b) scufundată poziționate în raport cu axa de cuplare (c).

Într-o sudură cu doi electrozi (dublu, electrod split) cu arc alimentat de curent de sudura este furnizat de o singură sursă. De obicei, distanța dintre electrozi <20 мм и дуги горят в однoм газовом пузыре, обрaзуя единую сварочную ванну.

Electrozi mogut situate peste sau muchii comune vdol sau zanimat polozhenie intermediar (fig .2). Atunci când aranjamentul transversal el e CTD lui unul din straturile individuale ale multistrat sudate cusături la lacune uvelichennyh în muchiile de îmbinare mezhdu un takzhe funcționează la suprafață. Variațiuni secvențiale electrozi raspolozhenii penetrare crește profunzime.

VARIAȚIUNI sudare dublu arc, sudarea cu arc imersat, fiecare electrod este conectat la sursa de semidetașată cc sau ca arc sau curenți de furaje diferite. Obrazovavshiesya arc VARIAȚIUNI MVD distanță mică între electrozii în goryat cu bule de gaz odnom. Electrozi raspolagayutsya perpendikulyarno poverhnosti sudate sau ploskosti oblic sudarea napravleniyu paralel (vezi. Fig. 2b).

deviație VARIAȚIUNI pervoy nA Adâncime unghi arc α1 rastet etoy penetrare arc; VARIAȚIUNI deviație Vtoroy nA arc unghi α2 uvelichivaetsya cusătură latime opredelyaemaya etoy cu arc, din cauza a ceea ce poate fi evitată submineazǎ Po marginile de îmbinare. Po sudare acest sistem de oportunitate Daet Rezko pentru a îmbunătăți viteza, o medie și productivitatea procesului de sudare. VARIAȚIUNI uvelichennom distanta electrod mezhdu sudare cu arc electric napravleny în băi separate. Obychno acest sluchae electrozi aranjate perpendikulyarno produselor poverhnosti. sudare cu arc acoperit Po această schemă pozvolyaet reduce veroyatnost struktup poyavleniya întărire metal și zona afectată de căldura sudurii.

Primul arc ar CUM efectuează preîncălzirea, skorost kotory reduce zona metalică și okoloshovnoy sudură de răcire, un al doilea arc topește chastichno cusătură și prelucrarea termică pervers plug. Prin schimbarea arc curentul de sudură și distanța dintre ele fiecare mezhdu mozhno primi trebuemy termică ciclu de sudură și svoystva regulirovat sudură din metal.

procesului de sudare cu arc imersat Performance comparativ cu sudare manuală, crește, datorită creșterii densității admisibile de curent de sudare (25 până la 100 A / mm2). Utilizarea curenților de sudură mari (Tabelul 1). Adâncime Rezko povyshaet de penetrare a metalului de bază și a metalului sudat obespechivaet grosime crescută bez margini de tăiere. VARIAȚIUNI sudare Unghi Groove mai puțin de tăiere și tocirea mai mare valoare, prin urmare, numărul de electrod umenshaetsya zapolneniya neobhodimogo metalice pentru tăiere. Metalul sudură cuprinde 70 până la 80% din materialul de bază retopite. Ca rezultat, viteza de sudare poate fi mult crescută. Astfel, scufundat arc sudură de metal tolschinoy 2. VARIATIONS 60 mm Viteza de sudare cu arc singur la 70 m / h. Utilizarea de sudare în mai multe viteze pozvolyaet creștere ee până la 300 m / h. crește Sootvetstvenno și productivitatea procesului.

Tabelul 1. Valorile curentului de sudare pentru diferite diametre de electrozi.

Vysokoe calitatea sudurii atins za Schet protecție fiabilă a metalului topit din interacțiunea cu aerul, prelucrarea metalurgică dop, fluxul alierea topit. Nalichie zgură nA umenshaet suprafață comună skorost metalla cristalizare skorost puddle sudură și răcire sudură. În sudură din metal ne are ponizhennoe lung Rezultate kolichestvo conține incluziuni nemetalice. Uluchshenie de stabilitate a formei și dimensiunilor de sudură Mufă osobenno adâncimii de penetrare, stabilitatea obespechivaet a compoziției chimice și a proprietăților d.puguyu Po dline întreaga cusătură.

Submersibil arc ppimenyayut sudare pentru realizarea structurilor de construcție, rezervoare de mari dimensiuni, țevi (cm. Țevi de sudură) etc. de Staley (cm. oțel de sudare), aliaje de nichel, aluminiu (cm. Sudarea aluminiului), cupru (cm. Sudura Cu), titan și aliajele acestora.

Ekonomichnost opredelyaetsya flux de proces de reducere a suda materialului za Invoice reducerea pierderilor de metal nA intoxicație, pulverizare (≤3%, în timp ce la sudarea manuală la 15%), zgură. Luchshee folosind căldura arc TIMPUL arc submerse sudare Po, comparativ cu sudarea manuala umenshaet nA consumul de energie 30-40%. eficiența și de a reduce intensitatea forței de muncă Povysheniyu sposobstvuet rabotu Po margini de tăiere pentru sudură, zgură de sudură și zachistke De la Bryza. sudarea C se realizează cu ajutorul automat sau semiautomat speciale.

Dezavantajele - volumul mare al piscinei sudurii și povyshennaya fluiditatea fluxului și a metalului topit. chto restricționează utilizarea sudare în diferite poziții spațiale. sudare cu arc electric submersibil este cel mai eficient într-o poziție inferioară VARIATIONS deviație cusătură ne plan orizontal de la mai mult de 15-10 nA.

Alte pagini pe tema