Preforme - o preforme pentru sticle și cutii de polimeri sufla metode de turnare. Preforme PET este de obicei transparentă, dar poate fi vopsit în culori diferite. Preforme produse prin turnare prin injecție. Linii de calitate pentru producerea de preforme PET produse de companie coreeană Petone, Elveția Netstal, canadian Husky lui. PET Temperatura de prelucrare de aproximativ 280-3000S. La astfel de temperaturi, degradarea termică poate fi din polietilenă tereftalat. Acest lucru înseamnă că PET își pierde proprietățile sale remarcabile mecanice. Butelii din PET degradate, are o tentă gălbuie, și fragilitate crescută. Acest lucru este valabil mai ales cu transportul: atunci când agitat în aceste sticle, uneori, cad și izbucni fund. A crescut semnificativ tendința de produse distructive îmbătrânire sub acțiunea oxigenului și ultraviolete - perioada de stocare de garanție redus de zece ori.

Mai mult, când degradarea termică pot fi eliberate substanțe nocive, care migrează în lichidul turnat în sticlă, precum otrăvirea muncitorilor și locuitorilor care trăiesc în apropierea fabricarea de preforme. Concentrațiile acceptabile de substanțe nocive eliberate în timpul fabricării preforme, sunt prezentate în tabel.

Concentrațiile acceptabile de substanțe nocive eliberate în timpul reciclării PET:

Nociv GOST 12.3.030

Migrația în mediul de modelare în produsul finit, mg / l

Aerul din zona de lucru, mg / m3

Prezența în localitățile înconjurătoare ale aerului (post maximă), mg / m3

Aerul atmosferic așezări adiacente (medie), mg / m3

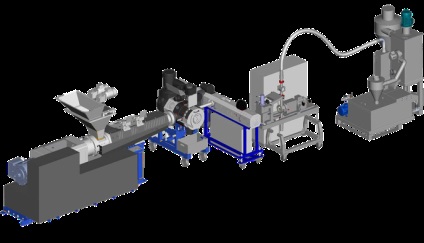

Materia primă este aspirat din încărcător sac de vid. Incarcatorul are propriul său dispozitiv de dozare prin care pelete de PET sunt hrănite în loturi la buncăr, astfel încât acesta a fost întotdeauna umplut cu materii prime. Materia primă este mutat în buncăr de sus în jos, astfel încât în timpul șederii fiecărei porțiuni din buncăr a fost cel puțin patru ore.

Partea inferioară a buncărului este alimentat prin duza de evacuare, încălzitor de aer încălzit. După selectarea materiei prime de umiditate, aer, prin filtru și intră în adsorber frigider-dezumidificator și apoi înapoi în buncăr.

tambur Absorbantul se află pe o placă care este împărțit în trei părți. În timpul funcționării tamburului uscător se rotește încet. În domeniul aerului №1 selectat umezeala este absorbită de tambur-adsorbtie. Tamburul este realizat dintr-un material poros special conceput care trece liber aerul prin sine și, în același timp capabil să absoarbă umezeala din aer care trece. Zona de selectare a №1 umezeala din aer intră încet №2 zona. viteza de rotație a tamburului este foarte scăzută, la aproximativ 1 / 10min. In acest tambur adsorbției zonă este încălzită cu un curent de aer cald la + 160 ° - + 180 ° C În acest moment, umezeala trece în stare de vapori și, împreună cu un curent de aer cald este evacuat către exterior. După încălzirea tamburului de cotitură intră №3 zona. În zona a treia a tamburului este răcit de fluxul de aer rece, a cărui temperatură este de + 1 ° - + 10 ° C Funcționareși Senzorii de circuit măsoară continuu gradul de uscare a aerului - punctul de rouă.

Din polietilenă tereftalat - cristalizând polimer.

Preforme în timpul producției sale trebuie să fie răcite rapid, astfel încât animalul nu a avut timp să se cristalizeze și Harden, adică, Sa mutat în stare sticloasă, păstrând structura amorfă, necristalină, care a avut în stare topită. Din punct de vedere al fizicii, sticlă - același lichid, numai valoarea vâscozității sale este atât de mare, încât timp de sute de ani, nu se poate observa deformarea fluidelor sticloase sub influența stresului. Cu creșterea temperaturii, viscozitatea scade, astfel încât polimerul dobândește capacitatea de a fi deformat pentru perioade de timp rezonabile. Și pe baza acestei metode pentru producerea de preforme de sticle de la - suficient pentru a reîncălzi preforma este de ordinul a sute de temperaturi de gradul în termen de secunde de-ar putea sufla sticla.

Dar valoarea vâscozității topiturii de PET este foarte scăzută - mobilitatea este foarte ridicată, iar polimerul poate avea timp să se deplaseze parțial în stare mai favorabila termodinamic. Vizual se poate observa din comportamentul secțiunilor individuale ale semifabricatului, mai ales în capătul părții sferice, la poarta. Cristale PET de topire Punct aproximativ 250 ° C și la o temperatură de preforme pentru sticle regiunilor cristaline deformabil - formate în sticla nu se poate. Ca parte a echipamentului trebuie să fie puternic frigider. Este posibil să se răcească matriței pentru a se obține o intensitate maximă și valoarea maximă a cristalinitate în articol. Prin urmare, există standarde internaționale care reglementează valoarea admisă a gradului de cristalinitate în preformă. La fața locului cu diametrul de cristalinitate în regiunea poartă nu trebuie să profit mai mare de 6 mm.

Gradul total de întindere a semifabricatului în fabricarea sticlelor de ordinul a zece (produs al longitudinal raport de întindere și axa transversală). Aceasta înseamnă că orice defect care are un semifabricat (pete, zgârieturi, bavuri în locuri de andocare piese formative etc.) sunt transferate într-o sticlă într-o scară de zece ori. Prin urmare, standardele internaționale reglementează cu strictețe cerințele de calitate și de suprafață micro defecte semifabricatele. Nu trebuie să existe incluziuni vizibile ochi neproplavov zgârieturi. Burr format în timpul formării preforme se rupe în timpul instalării și prin acțiunea forțelor electrostatice, aderă la suprafața semifabricatului și apoi, când suflare podplavlyayas sticla deformează suprafață. Prin urmare, valoarea înotătoarei ar trebui să fie minime. Pentru a îndeplini aceste cerințe, este necesar să se producă o matriță cu o precizie dimensională ridicată și calitatea suprafeței.

Parametrii procesului de turnare:

presiune de injecție: ridicată 1200-1400 bar (100-140 bar - turnare prin injecție presiune manometrică). Având în vedere presiunea maximă de injecție la mașina de turnare prin injecție - 1400 bar.

Viteza de injectare: suprafața produsului turnat este mai bun la o rată mai mică de injectare.

deține presiune (ondulare) îmbunătățește calitatea ridicată a suprafeței, utilizați 50-70% din presiunea de turnare.

Locui timp (bordurare): durată de timp mică recomandate de până la 20% din timpul de răcire.

Pernă (rezidual): 3-5 mm, în funcție de volumul de dozare; Mai mult volum - mai pernă.

timpul de răcire trebuie să fie atât de mult încât articolul turnat s-a răcit la o îndepărtare fără probleme din matriță; produse, determinate grosimea peretelui, temperatura de mucegai pe perete, se topesc materialul de temperatură.

Mingi șurub: de mare ar trebui să fie selectate astfel încât să se masticație timp de răcire înainte de minim.

contrapresiune: 30-100 bar (3-10 bar de turnare prin injecție gauge).

Creșterea temperatură mai mare de 290 ° C conduce la descompunerea polimerului.