În conformitate cu tabelul 1 din apendicele 1 se determină o viteză optimă a gazului în aparat și distribuția valorilor 7opt cu dispersie fracționată colector de praf de eficiență Ig σή.

Se calculează aria secțiunii transversale necesară a ciclonului, m.

F = Q / (7opt ∙ 3600)

unde Q - cantitatea de gaz care urmează să fie purificată (m / h);

3600 - traducere 7opt în m / h.

Se determină diametrul ciclon (m)

unde F - suprafața secțiunii transversale a ciclonului.

Diametrul ciclonului este rotunjit la o valoare gama standard de diametre ale tabelului 2 1.

Se calculează viteza reală a gazului în ciclon (m / s):

7 = Q / (0,785 d2 ∙ 3600)

transfer de Q la (m / s) - 3600;

Q - cantitatea de gaz care urmează să fie purificată (m / h);

D - diametrul ciclonului, m.

viteza în ciclon nu ar trebui să se abată de la optimul cu mai mult de 15%.

Se calculează coeficientul de rezistență hidraulică a unui singur ciclon. Indicele „c“ indică faptul că ciclonul funcționează în circuitul hidraulic, adică, fără emisii directe.

unde R3 - pentru o singură sursă este 0.

ζ cu TS500 - alege conform tabelului 3 1.

k1 și k2 - conform tabelului 4 și 5 din apendicele 1.

Se determină pierderea de presiune într-un ciclon, Pa

în care ρg - densitatea aerului în condiții de funcționare va fi de 0,9 kg / m 3;

ζts și 7 - luați din calcul în Etapa 4 și 5.

Folosind datele din tabelul 9 și 1, Anexa 1, diametrul particulei calculelor și stabilirea stării determinate prinse în vehicul cu 50%, în condițiile de funcționare:

t unde d 50 - parametrul Dust (m);

- pentru eficacitatea 50% condiții experimentale:

ρcht - densitatea particulelor 1,93 ∙ Martie 10 kg / m3;

Dm - diametrul ciclonului de 0,6 m;

pm - vâscozitatea dinamică a gazului ∙ 22,2 10 -6 (H ∙ s) / m 2;

νm = viteza medie a gazului în ciclon de 3,5 m \ s;

- termeni de referință și datele calculate:

ν - viteză reală a gazului în ciclon (m / s);

D - diametrul ciclonului (m)

μ - vâscozitatea dinamică a fluxului de aer (H ∙ s) / m 2;

ρch - densitate a particulelor kg / m3;

În cazul în care distribuția este supusă capta particulele de praf care intră în dispozitivul este log-normal, dependența raportului de curățare totală este exprimată după cum urmează:

Parametrul X determinat din formula:

unde Ig și Ig σή σch - sunt prezentate în tabelul 5 din apendicele 1.

În conformitate cu tabelul 6 din apendicele 1 definesc un factor complet de purificare a gazului, exprimată ca fracție. Noi traduce în procente:

Conform Anexei 1 Tabelul 7 definesc un praf clasa de mărime colector prins efectiv particulele de praf.

Linii directoare pentru calculul de spalare Venturi

scruberele umede sunt simplu de fabricat și de a menține, și necesită costuri reduse de capital și de exploatare. Un avantaj important al curățării procesului umed înainte de a eficienței de curățare uscată este un aparat de înaltă și compact.

colectare umedă cenușă poate fi realizată prin diferite metode:

a) prin injectarea duze Brizgalov și apă în fluxul de gaze arse (entrapment picurare);

b) irigare cascadă;

c) prin suprafețele hidrofile de extracție a prafului (separare de film).

In multe colectoare de cenușă este utilizat pentru a izola principiul particulelor forței de inerție. În colectori de cenușă uscată motes, atinge peretele, acesta poate fi transportat din nou flux de gaz. Umed colectoare de cenușă datorită filmului de apă pe pereți este imposibilă.

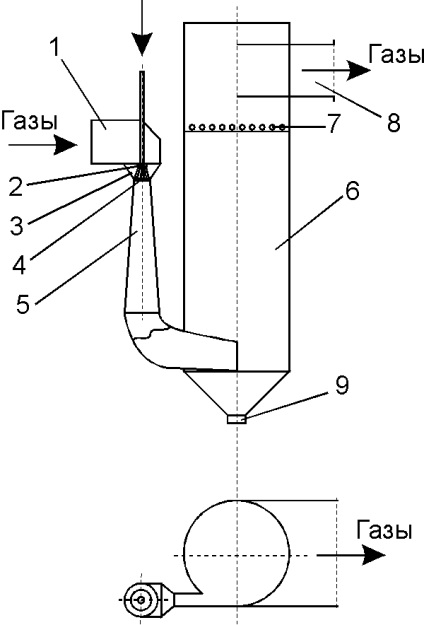

Figura - 3 colector de praf umed cu un tub Venturi: 1 - gazele de intrare; 2 - udare duză; 3 - converger; 4 - gâtul tubului Venturi; 5 - un difuzor; 6 - carcasa epurator; 7 - spălare duze; 8 - orificiul de evacuare a gazului purificat; 9 - cenușă sigiliu de apă

cel mai eficient proces este de a depune sub acțiunea forțelor de inerție și termică mișcarea (browniană).

Apoi, uita-te la unele modele care utilizează metoda de colectare cenușă umedă.

Fig. 3 prezintă un „scruber, Venturi“, testat mai întâi în 1947. Principiul său de lucru este după cum urmează. Tubul Venturi injectat apă sub presiune de 0,3-1,0 atm. Gazele se deplasează cu viteză mare. Picături de apă care se încadrează într-un flux în mișcare rapidă de gaz, defalcate pe un spray fin.

S-a obținut printr-o astfel de pulverizare secundară a diametrului mediu al particulelor se apropie de mărimea amenzilor.

În acest mod ușor de a obține un diametru mediu al particulei 3040 microni. În porțiunea de expansiune venturi particule coagula. Particulele agregați sunt apoi capturate în ciclon. Viteza gazului la gât 70120 m / s. Crearea de ceață secundar în sine asigură eficiență ridicată de coagulare a gâtului de 0,5 microni. Pentru a capta particule mai mici de 0,5 microni turbulență nu contează. capturarea lor se datorează mișcarea browniană.

Principalul dezavantaj al acestei construcții care împiedică punerea sa în centrale electrice, rezistență ridicată, mai mare de 3500 Pa.

În România, introducerea de vehicule „epuratoarelor“ relativ recent a început în principal în industria siderurgică de epurare a gazelor de furnal, de captare de praf de plumb, etc. S-au efectuat nu stau numai, dar, de asemenea, teste comerciale ale acestor plante. lucrări teoretice, precum și introducerea acestor dispozitive în industria este în principal angajate în instituțiile Moscova NIIOGAZ „Giprogazoochistka“, „Gintsvetmet“ UNIIHIM, NIUIF și altele.

Deoarece furnalul funcționează cu suprapresiune, iar această presiune este utilizat într-o mașină de spălat. Astfel de plante sunt, de exemplu, Constantin al uzinei metalurgice Magnitogorsky Steel Works, și altele.

Rezultatele testelor scruber turbulente la Magnitogorsky instalație metalurgică au arătat că consumul specific de apă a fost de 1,23-3,69 l / m 3, viteza în gât a ajuns la 86,5-138 m / s, pierderea de presiune de 95-200 kPa. Astfel de dispozitive de înaltă rezistență poate fi explicat prin prezența presiunii în exces.

În Shymkent pentru a prinde plumb set colector de praf de praf de viteză proiectat Gintsvetmet Institute. Instalarea poate captura 9697% praf de plumb fin.

Dezavantajele acestor sisteme sunt aceleași ca și cel al aparatului „Scrubber, venturi» rezistență ridicată.