Șeful oricărei companii, indiferent de activitate, vrea să crească profiturile și costurile de producție au rămas neschimbate. Pentru a realiza un astfel de rezultat face ca sistemul „5S“ în producția de (5S în versiunea în limba engleză), care se bazează numai pe utilizarea rațională a resurselor interne.

Acest sistem nu este creat de la zero. Ceva similar la sfârșitul secolului al XIX-lea a oferit un american Frederick Taylor. Am lucrat la acest lucru în savant, revoluționar, filosof și ideolog românesc AA Bogdanov, care a publicat în 1911 o carte despre principiile managementului științific. Pe baza dispozițiilor prevăzute de aceasta în Uniunea Sovietică au implementat muzica, adică, organizarea științifică a muncii. Dar cea mai perfectă a fost propunerea inginerului japonez Tayiti Ono și le-a prezentat la fabrica Toyota Motor System „5C“ la locul de muncă. Ce este, și de ce sistemul japonez a devenit atât de popular?

Faptul că aceasta se bazează pe un principiu simplu, care nu necesită costuri. El este aceasta - fiecare angajat, de la omul de serviciu directorului, este de a optimiza partea lor în fluxul de lucru global. Acest lucru duce la o creștere a producției de profit, în general, și la creșterea veniturilor tuturor angajaților săi. Acum ștafeta introducerea sistemului, „5C“ a fost preluat de afaceri din întreaga lume, inclusiv România. În acest articol vom încerca să îi convingă pe sceptici că know-how-ul japonez funcționează cu adevărat, și este absolut în orice sferă de activitate.

sistem „5S“ în producția de ceea ce este

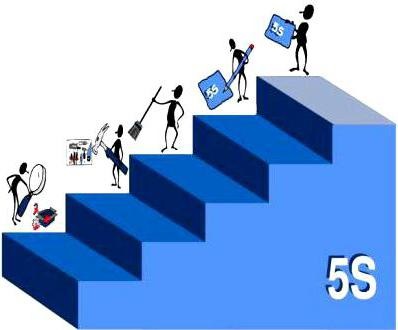

International 5S reprezintă cele cinci etape ( „Step“, în etapa engleză). Unii economiști și avocați ai o atitudine nouă pentru a lucra pentru a explica numele celor cinci principii ale japonezilor, să pună în aplicare în mod consecvent 5S în sistem: Seiri, Seiton, SEIS, seiketsu și sitsuke. Pentru noi mai aproape și mai ușor de înțeles pentru „5C“ nostru nativ - cinci etape succesive pe care trebuie să le îndeplinească pentru a atinge prosperitatea producției sale. Acestea sunt:

2. Respectarea ordinului.

După cum puteți vedea, nimic extraordinar sistem „5S“ în producția necesită. Poate de aceea este posibil să se întâlnească până la neîncredere și atitudine casual.

Pași pentru crearea unui sistem

Înțelept japoneză Tayiti Ono, care, datorită introducerii fabricii pentru producția de „Toyota“ tehnicile lor, a reusit sa promovat mai târziu de la inginer la director general, a subliniat cât de mult pierderea se datorează unei varietăți de inconsecvențe și suprapuneri. De exemplu, pe un transportor nu este livrat la timp șuruburi mici, și ca urmare a căzut în întreaga producție. Sau invers, detaliile depuse stoc, acestea au fost inutile, și ca rezultat al cineva din personalul a trebuit să le ia înapoi la depozit, apoi petrec munca lor timp liber. Tayiti Ono a dezvoltat conceptul, pe care el a numit „exact la timp“. Adică pe transportorul vine acum cât mai multe detalii ai nevoie.

triere

Mulți dintre noi pe desktop-uri acumula obiecte care, în principiu, nu este necesar. De exemplu, formele mai vechi nu sunt utilizate fișiere, schițe, calcule pânză, pe care se afla o ceașcă de cafea. Și între acest haos poate fi fișiere sau documente necesare. Principiile de bază ale sistemului „5S“ are menirea de a optimiza fluxul de lucru, trebuie să faci în așa fel încât să nu pierdeți timpul căutând lucrurile corecte între blocaje inutile. Acesta este un fel. Aceasta este, la locul de muncă (în apropierea mașinii pe o masă în studio - oriunde) toate elementele sunt extinse în două grămezi - cel necesare și inutile, care este necesară pentru a scăpa de. Mai mult, bine descompus în următoarea stivă, „este folosit de multe ori și în mod constant“, „rar folosit“, „este greu de folosit niciodată.“ În această sortare este terminat.

menținerea ordinii

Dacă tocmai ai face pe obiecte, nimic nu se va. Avem nevoie de aceste elemente (instrumente, documente) să fie extinsă în așa fel încât să utilizate în mod continuu și, adesea, sa trezit pe mintea sau, astfel încât să poată fi rapid și ușor se pune înapoi. Ceva care este rar folosit, pot fi trimise oriunde în caseta, dar este necesar să se atașeze eticheta „Kanban“, astfel încât, după un timp, puteți găsi cu ușurință și cu precizie. După cum puteți vedea, sistem „5S“ la locul de muncă începe cu pașii de mai de bază, dar, de fapt, se dovedește a fi foarte eficient. Și, în plus, îmbunătățește starea de spirit si dorinta de a lucra.

Acest al treilea pas este pentru mulți cea mai logică. Observați curățenia suntem învățați din copilărie. În procesul de fabricație este de asemenea necesar, și, ar trebui să fie clar, nu numai în calitate de lucrători de birou sau dulapuri în unitățile de alimentație publică, dar și mașini, de curățare cameră de utilitate. În Japonia, angajații sunt atent legate de locurile lor de muncă, de trei ori pe zi, acestea sunt recoltate - în dimineața înainte de muncă, la prânz și seara, la sfârșitul unei zile obositoare. În plus, ei au introdus întreprinderi zone speciale de marcare care să respecte producția de ordine, zone care este, culori diferite sunt marcate de produse finite, depozitarea anumitor tipuri de piese și așa mai departe.

standardizare

Principiile de standardizare a inventat încă Tayiti Ono. Utilizarea pe scară largă a sistemului modern și 5S. managementul productiei, prin standardizarea devine un instrument excelent pentru orice control de proces. Ca urmare, elimina rapid cauzele din spatele programului și să corecteze erorile care duc la producerea de produse de slabă calitate. La Toyota Motor de standardizare a plantelor arata ca acest lucru: de masterat au fost planuri de lucru de zi cu zi la locul de muncă atârnat instrucțiuni precise la sfârșitul programului de lucru personal special de viață pentru a verifica ce zi au existat abateri de la planul și de ce. Aceasta este regula de bază de standardizare, adică instrucțiuni precise, planurile de lucru și să monitorizeze punerea în aplicare a acestora. Acum, multe întreprinderi, cum ar fi fabricile ENSTO din Estonia, a introdus angajații sistemului bonus urmați cu strictețe prevederile sistemului, „5C“, și pe această bază pentru a îmbunătăți performanța lor, ceea ce este un mare stimulent de a adopta acest sistem ca mod de viață.

perfecțiune

A cincea etapă, care completează sistemul „5S“ la locul de muncă, bazată pe conceptul Kaizen. Aceasta înseamnă că toți angajații, indiferent de poziția, ar trebui să încerce să îmbunătățească procesul de lucru pe suprafața lor alocate. Esența filosofică a Kaizen este că toată viața noastră este tot mai bine in fiecare zi, iar miza lucrării - este o parte din viață, de asemenea, nu ar trebui să stea departe de îmbunătățiri.

Domeniul de activitate aici pe scară largă, din cauza limitelor în perfecțiunea nu există. În conformitate cu conceptele de muncitori japonezi înșiși trebuie să dorească să îmbunătățească procesul de fabricație, fără îndrumarea și compulsiile. Acum, în mai multe organizații pentru a crea o echipă de muncitori care au grijă de calitatea produselor, de formare experiența pozitivă a altora, ajută pentru a atinge perfectiunea.

erori de bază

Pentru ca sistemul să „5C“ a început să lucreze, nu este suficient să-l organizeze sau să-și asume activitatea angajaților, care va forța colegii lor să-l pună în aplicare. Este important să se facă pe oameni conștienți de utilitatea acestei inovații și a adoptat-o ca un stil de viață. Punerea în aplicare a sistemului „5S“ în România, în producția se confruntă cu dificultăți tocmai din cauza faptului că mentalitatea noastră românească este diferită de japonezi. Pentru multe dintre industriile noastre se caracterizează prin următoarele:

1. Angajații, în special în cazul în care acestea nu au stimulente de stimulare, nu urmăresc să mărească profiturile întreprinderii. Ei cer, de ce încerca să facă un șef mai bogat dacă el și așa totul este acolo.

2. Capetele înșiși nu sunt interesați de implementarea sistemului „5S“, pentru că nu văd, după caz.

3. Multe din directivă, „de sus în jos“, sunt utilizate pentru a efectua pentru „spectacol“ numai. În Japonia, există o atitudine foarte diferită de munca lor. De exemplu, același Tayiti Ono, introducerea unui sistem de „5C“, nu a fost gândit la câștig personal și beneficiu al Societății, în care el a fost doar un inginer.

4. În multe întreprinderi a introdus în mod forțat sistemul „5S“. producție slabă, ceea ce presupune eliminarea deșeurilor de toate tipurile (ore de lucru, materii prime, muncitori buni, motivația și alte variabile), în același timp, nu funcționează, deoarece lucrătorii încep să reziste subconstient de inovare, ceea ce reduce în cele din urmă toate eforturile la zero.

5. Liderii de punere în aplicare a sistemului, nu înțeleg pe deplin esența sa, care este motivul pentru care există eșecuri în procesele de producție bine stabilite.

6. Standardizarea se dezvoltă adesea într-o birocrație, o afacere bună dobândește instrucțiuni și directive, care să împiedice numai munca.

Rumyniyane care au introdus un sistem de „5C“ la locul de muncă, această inovație este foarte recenzii mixte din stânga. plusuri: celebrate

- mai plăcut să fie la locul de muncă;

- nu distrage atenția de la activitatea de lucruri inutile;

- mai clar este fluxul de lucru;

- oboseală redusă la sfârșitul schimbului;

- salariile au crescut ușor ca urmare a unei creșteri a productivității muncii;

- au scăzut accidente profesionale.

- pentru a sorta, forțat să arunce totul;

- standardizare a dus la o creștere a birocrației;

- introducerea sistemului „5S“ nu în toate domeniile societății agravat problema;

- Sistemul de producție, în primul rând, „5C“ umbrit problemele importante, cum ar fi lipsa de piese de schimb.