Extrudere pentru prelucrarea polimerilor

1. Extruderele Clasificarea pentru procesarea polimerilor

In extrudare topitura de polimer este extrudat printr-un instrument de profilare, rezultând într-un produs al secțiunii transversale dorite. fabricate prin extrudare varietate de articole, cum ar fi peleți, tuburi, folii, pelicule, benzi profil manșon de cablu și multe altele.

Echipamentul de bază pentru procesarea polimerilor prin extrudare sunt extrudere cu mono- și mnogochervyachnye. Recent, pentru prelucrarea de elasticitate a topiturii începe să utilizeze disc beschervyachnye extruderele în care este creat presiunea de extrudare pe principiul efectului Weissenberg. În cele din urmă, la fabricarea ftorplastov încă utilizate extruderele berbec.

Produs industria de mașini interne extruderele universale au o lungime relativă a șurubului de 20, 25 și 30 de diametre. Raportul părții de lucru a lungimii șurubului pentru diametru L / DN intern extruder cu șnec dublu de 12 și 15.

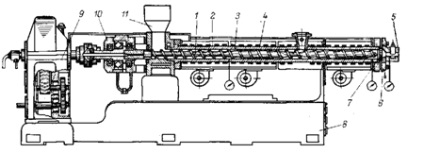

2. Proiectarea extruder cu un singur șurub

extruder cu un singur șurub (Fig. 1) este format dintr-un șurub 1, în interiorul corpului cilindric rotativ 2 pe care buncărul I. În interiorul carcasei este, în general presat în bucșa 3 cu nitrurat călit și termoobrabo-TANNOY suprafata. corp de încălzire 4 este realizată prin încălzitoare grupate în mai multe (de obicei trei sau patru zone de încălzire). La capătul carcasei este instalat cu cap instrument de profilare 5, conectarea la extruder prin corpul adaptorului 6. Între vierme și adaptorul este amplasat cu un filtru sac de plasă cu zăbrele 7. Carcasa este montată pe cadrul 8. Forța de împingere este unitate percepută de lagăr axial 10. Viermele este acționat de un motor controlat printr-un reductor 9. pâlnia este fabricat din oțel sau aliaje de aluminiu foaie cu o fereastră de vizualizare pentru monitorizarea nivelului în buncăr situat mat Metode și material. Pentru prelucrare a materialelor predispuse la arcuire (înghețarea) în buncăr montat agitatorul. Extruderele Hopper de prelucrare a materialelor cu proprietăți de curgere scăzută (pulberi, producția de deșeuri de filme și filamente), echipată cu mijloace de pre-compactarea materialului.

Fig. 1. Schema de principiu a unui extruder cu un singur șurub

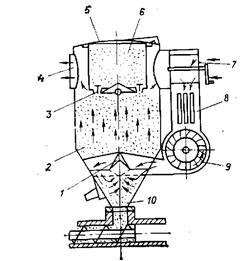

Fig. 2. Bunker pentru prelucrarea polimerilor hidrofili

evacuarea pâlnia pentru reciclarea polimerilor hidrofili folosite pentru a îndepărta umiditatea și substanțele volatile. În cazurile în care nefolosire a buncărului în care materialul este încălzit cu aer cald (fig. 2).

Moderne Extruders utilizate viermi lungime relativă L / D = 154-35. Diametrul vierme este reglementat GOST 14773-80, și poate fi de 20, 32; 45; 63; 90; 125; 160; 200; 250; 320; 450; 630 mm. Cele mai frecvente așa-numitele viermi zonate Figura 3, care pot fi identificate zone de putere L3. zona de topire și zona de dozare

materialul extrudată pot fi furnizate la prelucrarea sub formă de granule sau pulbere. Granulele sunt încărcate într-un buncăr și alimentat printr-un orificiu de alimentare la vierme. Deplasarea de-a lungul șurubului, granulele sunt topite, topitura este extrudat prin grătar și pachetul grilele de filtrare. Topitura este apoi trecut printr-un difuzor conic (adaptor) într-un cap în care este montat un instrument de profilare. Worm - este principalul organism de lucru al extruderului. Este nevoie de material neplasticizată prin orificiul de alimentare și uniform frământare ia forma unei topituri omogene a capului. Deplasarea în sus a canalului de vierme, deoarece materialul este încălzit datorită căldurii generate datorită frecării vâscoase și căldura furnizată de la locația de pe încălzitor. Ca rezultat al compactării mamei îndepărtat oclus împreună cu granulele (sau pulberile de aer, precum și volumul specific al granulelor scade priza. Pentru a compensa reducerea volumului specific al Granulatul se realizează cu o bobină de volum în scădere a canalului vierme. De aceea, la ieșirea din adâncimea canalului elicoidal al viermelui este întotdeauna mai mică decât de intrare.

Fig. 3. Șurub plastifiere cu o zonă de topire pronunțată

Prin natura proceselor care au loc în fiecare zonă de vierme, de obicei, poate fi divizată de-a lungul lungimii sale în trei zone principale:

zona de alimentare (sau zona de încărcare) -uchastok în care materia primă pentru furaje este în stare solidă;

zona de compresie (sau zonă de topire) -uchastok la care topirea are loc aproape în întregime a materialului;

zona de contorizare - o zonă pe care materialul este într-o stare vâscoasă topită.

Worm, prezentat în Fig. 3, are o zonă de topire pronunțat. Zona de alimentare cu adâncimea canalului este maximă. In zona de topire, se scade treptat la o valoare corespunzătoare zonei de dozare. După cum ne apropiem capul aria secțiunii transversale a canalului șurubului este redus. Acest lucru se realizează prin reducerea adâncimii canalului șurubului, datorită scăderii etapa de tăiere sau prin ambele simultan.

Raportul volumetric al canalului șurubului se rotește la începutul și la sfârșitul zonei de topire (raportul de compresie geometric) se calculează cu formula:

Worms Extruderele moderne sunt realizate din inox crom-molibden, nichel-crom oțeluri. duritate mare suprafață este asigurată de diferite tipuri de tratament termic (calire, cementare urmată de stingerea, nitrurare). Crestele taie viermi, pentru procesarea compozițiilor cu umplutură abraziv, protejează, navarivaya strat de metal dur cu o duritate HRC = 70.

Atunci când funcționează pe un extruder cu melc sunt forțe axiale și radiale considerabile, pentru percepția ca suporturi care sunt utilizate rulment auto-aliniere conice, detecție forțe axiale și radiale, în combinație cu lagăre radiale, simțirea numai forțe radiale. La calcularea rulmenții metode standard presupune că presiunea la capătul viermelui (pentru calcularea componentei axiale) este de 70-80 MPa și durabilitate - 30-10 3 h [1-3].

Carcasa este realizată dintr-un singur șurub extruder pieselor forjate din oțel corp 45. Fixarea este realizată pentru a bloca flanșa lagărului. Manșoanele sunt realizate din oțel inoxidabil, ciment și suprafața interioară este nitrurat. Extruderele de prelucrare a materialelor umplute cu manșon de umplutură abraziv folosit, suprafața interioară care este acoperit cu aliaj dur purtând (câștig ksilloy) sau lungimea manșon bimetalice borated (AF-4) £>. Pentru prelucrarea pulberilor polimerice la secțiunea zona de alimentare montată bucșe cu o suprafață interioară ondulată.

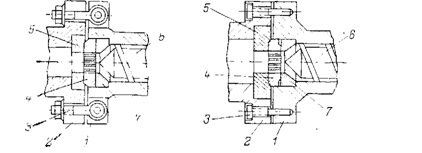

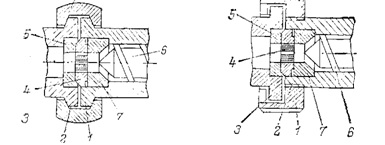

Figura 4. Flansa de montare bolțuri convenționale

1- flanșă extruder carcasă, 2 - flanșă cap 3 - șurub 4 - grilaj de filtrare, 5 - un inel de sprijin, 6 - un vierme 7 - Filtru atașare manșon

Figura 5. Atașarea clemele de fixare

1 inferior jumătate de clemă, 8 clemă jumătate superioară. (Simbolurile rămase se referă la Fig.4)

Carcasa poate fi cuplat la capul extruderului printr-unul dintre următoarele patru tipuri de compuși: 1) șuruburile de fixare cu flanșă convenționale (Fig.4); 2) pliere șuruburile de fixare a flanșei balamalei (Figura 5); 3) obturator de mare viteză, constând din două cleme pană de strângere (figura 5) .; 4) de blocare rapidă baionetă constând dintr-o carcasă montată pe piulița baionetă și flanșa de împingere staționare.

Avantajul obturatoarelor de mare viteză este că, pentru deblocare sau blocare suficient de presă sau strânge numai un element constructiv. La Extruderele mai mari (cu șurub cu diametrul de 250 mm) pentru a penei de fixare Cleme cilindru hidraulic sau pneumatic este utilizat în locul unui mecanism cu șurub.

corp de încălzire se realizează încălzitoare cu rezistență. Uneori, utilizate pentru acest scop încălzitoare prin inducție, abur sau încălzirea uleiului.

Pentru îndepărtarea excesului de căldură datorită frecării vâscoasă în zonele de topire și de contorizare, precum și pentru a oferi temperatura dorită în zona de energie electrică a sistemului de răcire. In cele mai multe cazuri, carcasa extruderului este răcit printr-un sistem de răcire a aerului oferind o scădere lină a temperaturii la o viteză de aproximativ 2,5 dg / min. În acest scop, extruderul este setat vozdushnogoohlazhdeniya sistem format din unul sau mai multe ventilatoare, conducte de aer și un sistem de valve care controlează alimentarea cu aer de răcire.

Pentru a menține o temperatură dată este sistem de automatizare termic care cuprinde un set de termocupluri și un set de instrumente de control, asamblate într-o automatizare termică la distanță comună. De obicei controlul temperaturii zonei de căldură se realizează ca un termocuplu instalat în mijlocul benzii, în care o gaură în care este introdus un termocuplu, carcasa este perforată la jumătate din grosimea peretelui. Acest aranjament al termocuplurilor are două dezavantaje: 1) o deviere semnificativă de la măsurile reale temperatura, deoarece joncțiunea termocuplu înregistrează o anumită temperatură intermediară între temperatura temperatura suprafeței încălzitorului și suprafața interioară a carcasei; 2) o întârziere de timp mare și variații semnificative de temperatură, deoarece termocuplul adâncită nu răspunde imediat la o schimbare a temperaturii sau a încălzitorului de topitură.

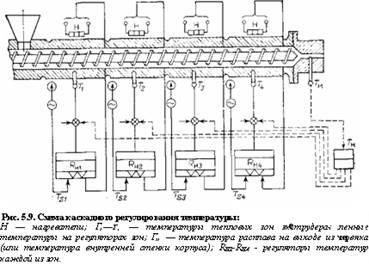

Un control mai precis al temperaturii asigură utilizarea sistemelor de reglare a temperaturii în cascadă (Fig. 6), în care se utilizează două termocuple. Un termocuplu (regulator) situat direct la suprafața încălzitorului și imediat răspunde schimbărilor survenite în fluxul de căldură, joncțiunea dintre doua sau imersată în topitură este fixată la o distanță foarte mică de peretele interior al carcasei. Semnalul de la acest termocuplu Tu este de intrare la regulatorul principal al Rc proporțional-integral. pe care o compară cu o valoare stabilită și ajustează instalarea T8 reglementare executive RH i-RH4. conectat la STI termocuple de reglementare. controlând pornirea și oprirea încălzitoare N. Un astfel de sistem de comandă asigură reglarea automată a temperaturii suprafeței carcasei, care variază atât timp cât temperatura topiturii (sau suprafața interioară a carcasei) atinge o valoare predeterminată.

2.3 Filtrul pentru topitură

Pentru a preveni particulele din polimer neproplavlennogo sculă de turnare la ieșirea din extruder este setat plase de pachete de filtrare. De obicei, ambalajul este colectat de trei sau patru plase cu gauri de diferite dimensiuni. In baza pachetului grila de suport este plasat cu celule mari. Apoi, setați una sau două grila de sprijin intermediar pe care este suprapus ultima sita filtrului cu plasă fină. Astfel, pachetul colectat este instalat pe rețea și se introduce în carcasă între extruder cu melc și cap. Pachetul de instalare trebuie să urmeze, în scopul de a filtrului plasă fină a fost dispus pe exteriorul ambalajului. În caz contrar, presiunea de spargere a topiturii pentru a ajunge și a stoarce-l într-o deschidere grilă.

Aceste filtre sunt proiectate să rețină particule cu o dimensiune liniară de cel puțin 200 microni.

Extruderele utilizate pentru fabricarea de filme pe bandă sau condensator ultrasubțiri sunt setate filtre speciale pentru a captura materii străine de până la 16 microni. De obicei, astfel de filtre sunt formate din bi-casete în fiecare dintre care este inserat în prize de pe elementul de filtrare. înlocuirea filtrului este realizată fără oprirea extruder, o mișcare simplă a casetei de către un dispozitiv de acționare hidraulică sau pneumatică. Un semnal care indică necesitatea de înlocuire a filtrului, este de a crește presiunea topiturii înaintea filtrului. Chiar mai mult filtru fin se poate realiza prin utilizarea de elemente de filtrare care sunt folosite ca nisipul de umplere din cuarț. In astfel de filtre păstrat mărimea particulei d = 5 m.

Designul filtrului destinat purificare prin topire, trebuie să îndeplinească următoarele cerințe: a) asigurarea unei grile de filtrare de înlocuire cu o durată minimă de opriri (sau fără ele) de proces;

b) trebuie sigilate, pentru a preveni scurgerile de topitură ca și grilele de filtrare din trecut, și mediu;

c) rezistența hidraulică a filtrului trebuie să fie redus la minimum; g) în procesul de filtrare în filtru nu trebuie să ia naștere zone de stagnare; d) distribuția temperaturii în topitură când trece prin filtrul trebuie să rămână neschimbate.