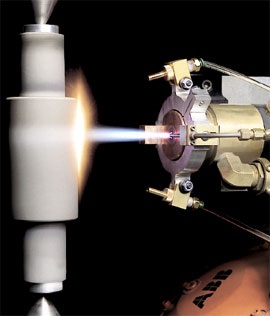

In metoda de acoperire cu plasmă, materialul de pulverizare este încălzit la o stare lichidă și se transferă pe suprafața utilizând un curent de plasmă la temperatură ridicată. materialul Pulverizabil este descărcat sub formă de bare, sârmă sau pulbere. Metoda de pulbere este cea mai comună.

Unicitatea metodei plasmei pulverizare este temperatura ridicată (până la 50 mii. Grade Celsius) și jetul de plasmă de mare viteză (până la 500 m / s) a mișcării particulelor în jet. Încălzirea suprafeței pulverizate este mică și se ridică la nu mai mult de 200 de grade.

Performanță pulverizare de plasmă este de 3-20 kg / h pentru centralele plasmatron 30. 40 kW și 50-80 kg / h pentru echipamentul 150. Puterea de 200 kW.

Rezistența aderenței acoperirii la suprafața piesei pe media 10-55 MPa în decalajul, iar în unele cazuri - până la 120 MPa. Porozitatea acoperirii este în intervalul de la 10 la 15%. Grosimea acoperirii este de obicei mai mică de 1 mm, deoarece atunci când este crescută în stratul pulverizat acolo tensiune care tinde să-l separe de suprafața piesei de prelucrat.

pulverizare în combinație cu un tratament simultan al suprafeței unei perii metalice rotative cu arc de plasmă pentru a reduce porozitatea acoperirii la 1-4%, iar grosimea totală de depunere a crescut până la 20 mm.

Gazele formatoare de plasmă sunt azot, heliu, argon, hidrogen, amestecuri ale acestora și amestecul de aer cu metan, propan sau butan.

Pentru plasma prin pulverizare cu sârmă, inclusiv de tip pulberi, pulberi de metale feroase și neferoase, nichel, molibden, crom, cupru, oxizi metalici, carburi metalice și compozițiile lor cu nichel și cobalt, aliaje de metale, materiale compozite (nichel-grafit, nichel-aluminiu și colab.) și amestecuri mecanice de metale, aliaje și carburi. pulverizare regim este capabil să aplice atât materiale refractare și fuzibil.

Baza pentru pulverizarea cu plasmă poate fi metale și nemetalice (plastic, cărămidă, beton, grafit, etc.). Pentru acoperirea de suprafață mică metoda microplasma prin pulverizare, ceea ce permite salvarea pierderilor de material (depunere lățime de 1-3 mm) de pulverizare este aplicată.

Pentru a îmbunătăți aderența acoperirilor pulverizate, protecție împotriva oxidării, reducând porozitatea plasmei metoda de pulverizare este utilizată într-o atmosferă protectoare (vacuum, azot, un amestec de azot și argon și hidrogen) și cu duze speciale, de închidere regiune între pulverizatorul și suprafață. O direcție promițătoare în tehnica de plasmă de pulverizare este o pulverizare cu ultrasunete.

Depunerea de plasmă cuprinde trei etape principale:

1) Pregătirea suprafeței.

2) acoperirea prin pulverizare și procesare suplimentară pentru a îmbunătăți proprietățile.

3) Prelucrarea mecanică pentru a atinge dimensiunea de finisare.

Dimensiunile preliminare Suprafețele de depunere trebuie determinată ținând seama de grosimea stratului de depuneri și alocația pentru prelucrare ulterioară. Suprafețele Treceri ar trebui să fie netedă, fără colțuri ascuțite, pentru a evita descuamarea acoperirii. Raportul dintre lățimea fantă sau diametrul găurii pentru adâncimea acestuia nu trebuie să fie mai mică de 2.

Prafuri pentru pulverizare

Detalii înainte de pulverizare trebuie să fie curățate și degresate bine. Piese cu caneluri uleioase sau canale, ar trebui să fie încălzite într-un cuptor la o temperatură de 200-340 ° C. timp de 2-3 ore pentru a se evapora uleiul.

Următorul este activarea suprafeței - dându-i o anumită rugozitate pentru a oferi aderență. Activarea se realizează cu ajutorul pieselor de suflare cu aer comprimat cu un abraziv sau rupte prin tăierea firului.

80. Pietrișul abraziv este selectat 150 de GOST3647 sau folosit un fier / oțel împușcat DCHK DSC №01. 05 în conformitate cu GOST 11964.

fracțiune de metal nu este aplicabilă pentru tratamentul, oțeluri rezistente la coroziune rezistente la căldură și metale neferoase și aliaje, t. K. Poate cauza oxidarea lor.

Rugozitatea suprafeței sub pulverizare de plasmă trebuie să fie la 10. 60 Rz, suprafața trebuie să fie mată.

Suprafetele care nu pot fi polizate, proteja ecrane. zonă de suflare la 5 +/- 2 mm ar trebui să fie mai mare decât dimensiunea nominală a suprafeței împroșcare.

Detalii subtile fixate în dispozitivele pentru a preveni deformarea în timpul procesării.

Distanța de la duză la părțile când abrazive sablarea trebuie să fie în domeniul 80 până la 200 mm, valorile mai mici luate pentru materiale mai dure, de mare - pentru moale. detalii După aceea desprăfuite prin suflare cu aer comprimat.

Intervalul de timp dintre pulverizare și curățare trebuie să fie nu mai mult de 4 ore, iar când pulverizare aluminiu și alte materiale rapid oxidabil - nu mai mult de o oră.

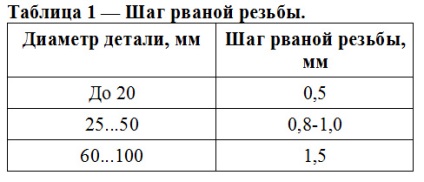

Tăierea firului zdrențăros în loc abraziv sablarea este utilizat pentru piese cu forma de corpuri de rotație. Firul este tăiat pe o daltă strung filetat convenționale deplasată sub axa piesei. Fără răcire fir tăiat într-o singură trecere. Pasul filetului este selectat conform tabelului 1.

Pentru pulverizarea cu plasmă a pulberilor trebuie aplicată o formă de particule sferice - fracțiune. Dimensiunea optimă a particulelor pentru metalul este de aproximativ 100 de microni, ceramică - 50. 70 microni. In cazul in care pulberile au fost depozitate în recipiente nesigilate, acestea trebuie să fie calcinată la o temperatură de 120. 130 ° C timp de 1,5-2 ore într-un cuptor.

Acele părți ale pieselor care nu sunt expuse la pulverizare, a proteja ecranul de azbest sau metal, sau ipsos.

Preîncălzirea articole înainte de pulverizare este efectuată la o temperatură de 150. torței cu plasmă de 180 de grade.

moduri de procesare determinate empiric. Valorile medii ale condițiilor plasmatice de pulverizare sunt după cum urmează:

1) Distanța de la duză la detaliu - 100. 150 mm.

2) Viteza jetului - 15 m 3 / min.

3) Viteza de rotație a pieselor - 10. 15m / min.

4) pulverizare unghi de - 60 până la 90 de grade.

Grosimea totală a ciclurilor de acoperire câștigă mai multe benzi suprapuse 1/3 sputtering Diametrul spotului de depunere.

După depunere, elementul este eliminat din plasmă este torța scuturi demontate și se răcește la temperatura camerei.

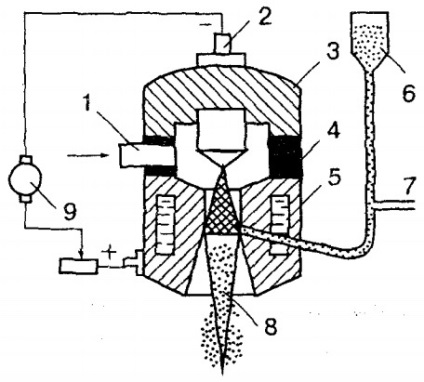

Figura 1 - Diagrama schematică a unei pulverizare praf de plasmă: 1 - intrare a gazului de plasmă, 2 - catod torței cu plasmă, 3 - carcasa catod, 4 - izolator 5 - corp anod, -powder feeder 6, 7 - alimentarea cu gaz purtător pulbere 8 - Plasma arc, 9 - sursa de alimentare.

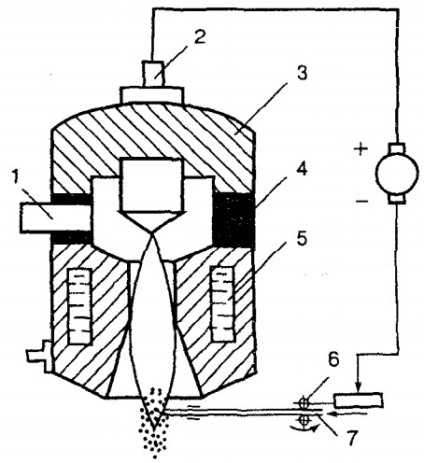

Figura 2 - Diagrama schematică a plasmei prin pulverizare cu sârmă 1 - furnizare a gazului de plasmă, 2 - catod torței cu plasmă, 3 - catod carcasă, 4 - izolator 5 - carcasa anod 6 - fire de alimentare 7 - solid sau cu miez de sârmă 8 - arc de plasmă, 9 - sursa de alimentare.

Figura 3 - Structura de acoperire prin pulverizare catodică metoda plasmei

Următoarele tehnici sunt utilizate pentru a îmbunătăți calitatea Flocări:

1) role de rulare sub curentul electric;

2) pulverizarea cu tratamentul simultan cu pensula metalică;

3) fuziune a acoperirilor aliajelor autofondante. Reflow produse folosind cuptoare, HDTV, topituri de săruri și metale, plasmă flacără de gaz sau metoda laser. Low strat de topire de nichel-crom-bor-siliciu-carbon este 900..1200 grade.

Componente de dimensiune fină după pulverizare cu plasmă strunjire preparată și măcinarea cu soluții de răcire cu apă și emulsii apă-ulei. Skive selectat dintre marca corindon E vitrificate, 36. 46 granulatie, duritate CH. măcinarea următoarele moduri: rotație gama de viteză de 25 până la 30 m / s, roata furaje 5. 10 mm / rev, viteza de rotație 10. Detaliile 20 m / min, se hrănesc 0.015 părți. 0,03 mm / dv.h.

produc în continuare control final, dacă la suprafața piesei de prelucrat cu pulverizare au fisuri, exfolierii, riscuri, negru, dimensiunea de finisare nu a observat, elementul este returnat la corectarea defectului (nu mai mult de 1 ori), în timp ce zona de pulverizare să fie crescută cu 10 . 15 mm în circumferință.