Flocări cu scopul de a crește rezistența la coroziune, rezistența la uzură, rezistență la căldură și componente de reparații și piese uzate.

Există mai multe metode de depunere acoperiri:

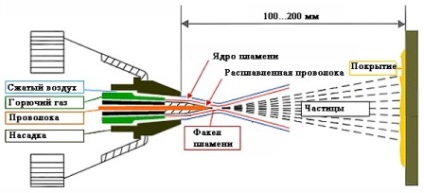

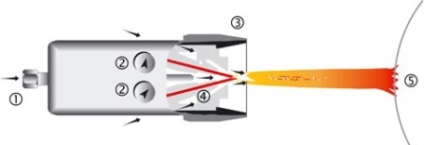

1) pulverizare cu flacără sârmă, tijă sau pulbere (Fig. 1, 2). materialul de pulverizat este topit într-o flacără a unui arzător cu gaz combustia gazului combustibil (de obicei, amestecul de acetilenă-oxigen într-un raport de 1: 1) și se transferă la suprafață cu aer comprimat. temperatura de pulverizare de topire materialului trebuie să fie sub temperatura flăcării a amestecului combustibil (Tabelul 1).

Avantajele acestei metode sunt costul redus al echipamentului și funcționarea acestuia.

Fig. 1. Flame pulverizare cu sârmă

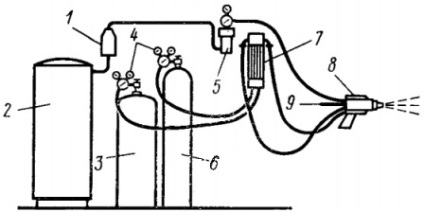

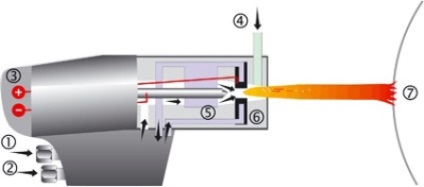

Fig. 2. Schema de echipamente pentru sârmă depunere 1 post - dezumidificator 2 - receptor cu aer comprimat, cu trei - cilindru cu un gaz combustibil, 4 - angrenajele, 5 - 6 Filtru -ballon oxigen, 7 - rotametre, 8 - împroșca arzător 9 - sârmă furaje

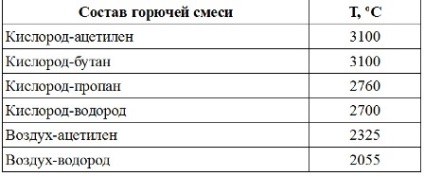

Tabelul 1. Temperatura flăcării amestecurilor combustibile

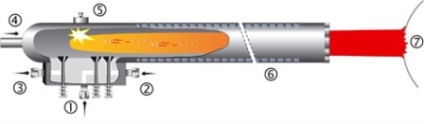

2) Pulverizarea Detonarea (Figura 3) se efectuează mai multe cicluri pe secundă, fiecare ciclu pulverizat strat cu grosimea de aproximativ 6 microni. Particulele dispersate au o temperatură ridicată (peste 4000 ° C.) Și viteză (800 m / s). În acest caz, temperatura metalului de bază este redusă, ceea ce exclude deformarea termică. Cu toate acestea, se poate produce deformarea din acțiunea undei de detonare, iar aceasta este o limitare a acestei metode. Costul echipamentului detonare este de asemenea mare, necesită o camera speciala.

Fig. 3. Detonarea pulverizare: 1 - acetilenă furaje, 2 - oxigen, 3 - azot, 4 - pulbere imprastiata, 5 - detonator 6 - conducta de apă de răcire, 7 - element.

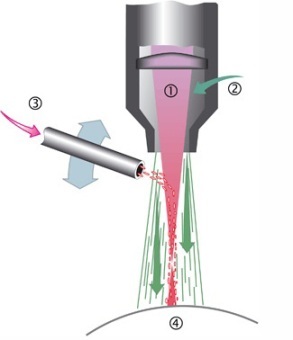

3) metalizare Arc (Figura 4). În elektrometallizatora duză servește două fire, dintre care unul servește ca anod, iar celălalt - catod. Între ele un arc electric, iar firul este topit. Atomizarea are loc cu ajutorul aerului comprimat. Procesul are loc la curent constant. Această metodă are următoarele avantaje:

a) eficiență ridicată (până la 40 kg / h din metal pulverizat)

b) un strat durabil cu aderență ridicată în comparație cu flacără căi

c) utilizarea unor fire de metale diferite, face posibilă obținerea covering- „psevdosplav“

d) costuri reduse de exploatare.

Dezavantajele pulverizare arc sunt:

a) posibilitatea de supraîncălzire și oxidarea materialelor pulverizate la rata lor de hrană scăzută,

b) arderea elementelor de aliere materialelor depozitate.

Fig. 4. Arc metalizare: 1 - alimentarea cu aer comprimat, 2 - furajul sârmă, 3 - duză 4 - fire conductoare 5 - detaliu.

4) pulverizare de plasmă (Figura 5). În torță duzei anod este răcit cu apă, iar catod - tungsten tija. Deoarece gazul de plasmă este utilizat, în general, argon și azot, uneori cu adaos de hidrogen. Temperatura la ieșirea din duză poate fi de mai multe zeci de mii de grade, din cauza o expansiune bruscă a jetului de plasmă de gaz devine energie cinetică ridicată.

Temperatura ridicată proces de depunere cu plasmă permite aplicarea acoperirilor refractare. pulverizare schimbarea modului permite utilizarea unei game largi de materiale - de la metal la substanțe organice. Densitatea și aderența astfel de acoperiri sunt, de asemenea, ridicate. Dezavantajele acestei metode sunt: o productivitate relativ scăzută și radiații ultraviolete intense.

Fig. 5. Plasma pulverizare: 1 - gaz inert, 2 - apă de răcire, este un curent constant de 3, 4 - materialul pulverizat, 5 - un catod 6 - anod 7 - element.

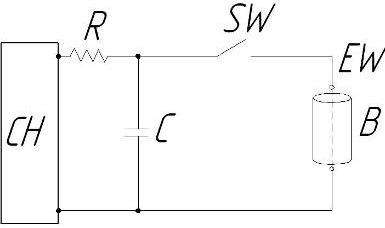

5) Electro puls sputtering (Figura 6). Metoda se bazează pe explozivul topirea firului prin trecerea acestuia printr-o descărcare electrică a condensatorului. Astfel, aproximativ 60% din sârmă se topește, iar restul de 40% merge la o stare gazoasă. Topitura este particule foarte mici de la câteva sutimi până la câțiva milimetri. Când sârmă de metal nivel excesiv de descărcare este complet convertit la gaz. Mutarea particulelor pulverizate la suprafață se produce datorită expansiunii exploziei de gaz.

Avantajele acestei metode sunt absența deplasării aerului de oxidare rezultat, densitate ridicată și rezistența de aderență a acoperirii. Dezavantajele includ limitarea în alegerea materialelor (acestea trebuie să fie conducătoare de electricitate), precum și incapacitatea de a obține un strat gros.

Fig. 6. Circuitul CH electro-depunere - sursă de alimentare pentru condensatorul C - condensator, R - Rezistor, SW - comutator, EW - sârmă, B - detaliu.

6) Depunerea cu laser (Figura 7). In laserul pulbere de pulverizare este alimentat în fasciculul laser prin duza de alimentare cu. Raza laser topește pulberea și aplicată elementului. Gazul protector utilizat pentru protecție împotriva oxidării. Domeniul de aplicare a acoperirii de depunere cu laser este o ștanțare, îndoire și instrumente de tăiere.

Materiale pulverulente sunt utilizate în gaz-flacără, plasmă, laser și detonarea pulverizare. Sârmă sau tijă - Când flacără, cu arc electric și electro depunere. Fracțiunea fină a pulberii, cea mai mică porozitate, o mai bună aderență și de acoperire de calitate superioară. Pulverizați pe suprafață, la orice metodă de pulverizare pe o distanță de cel puțin 100 mm de duză.

Fig. 7. depunere cu laser 1 - fascicul laser 2 - gaz protector, 3 - pulberea 4 - detaliu.

Detalii cu sputtering

Acoperirea se aplică:

în inginerie generală pentru armarea pieselor (rulmenti, role, roti dintate, calibre, inclusiv filetate, centre de mașini, matrițe și poansoane, și colab.);

în industria de automobile pentru cotiți de acoperire și axe cu came, cilindrii de frână pumni, capete și segmenti, discuri de ambreiaj, supape de evacuare;

în industria aeronautică pentru duze de acoperire și a altor componente ale motorului, palete de turbine, placare pentru fuselajului;

în industria electrică - pentru condensatori acoperiri, antene reflectoare;

în industria chimică și petrochimică - pentru acoperirea supape și scaune de supape, duze, pistoane, arbori, elice, pompe, cilindri, camere de ardere, pentru protecția împotriva coroziunii a structurilor metalice care funcționează în mediul marin;

în medicină - pentru pulverizarea electrozilor de ozon protezelor dentare;