Materialele plastice pot fi împărțite în două grupe:

constructive și decorative și de sprijin.

In dezvoltarea componentelor structurale critice ale stresului în timpul funcționării, materialele selectate cu atenție, acordând o atenție principal caracteristicilor sale mecanice. Cu toate acestea, proprietățile mecanice ale materialului, determinate pe probe standard, iar produsul finit din ea nu este întotdeauna aceeași. Numai pe setarea starea modului tehnologic optim de prelucrare și respectarea anumitor reguli la proiectarea produselor pot atinge proprietăți de rezistență aproape de decontare.

Despre de obicei judecat ca produse finite din material plastic în aspectul exterior, producând o inspecție vizuală completă. Pentru piese individuale, în special importante, prescris de inspecție la o anumită mărire.

Starea suprafeței produselor din material plastic - facilitate care conține informații despre modul în care să corecteze modul de prelucrare, precum și proiectarea tehnologică a produsului în sine. Cerințele tehnice cuprinse în documentația pentru produse din plastic, se aplică în principal la starea suprafeței.

Suprafața de articole din termorigide caracteristice pot avea următoarele defecte.

Includerea altor materiale este deosebit de evidentă în materialele de presă de tonuri luminoase.

Haze sau pete albicioase și suprafață ușor poros pe care nu există luciu. Aspectul ceata spune că încălzirea neuniformă a matriței.

Nedopressovki - loc neconsolidat neconsolidat pe produs, care arată o cuplă mică, lipsa de presiune, materialul slabă presiune de curgere sau defecte structurale ale matriței care împiedică evacuarea aerului și a produselor de etanșare.

Reborduri și convexitate pe suprafața de bule cauzate de deformare, nu a avut timp sa se intareasca crusta exterioara a presiunii din plastic conținute în gazele în expansiune în timpul încălzirii.

Divorțuri - banda gri în direcția materialului presiunii de curgere, arătând natura sa arbitrară și o tranziție incompletă la starea fuzibil.

Colmatare-deformare, datorată în primul rând non-simultaneitatea a suprafețelor de răcire și a produselor de rigiditate insuficientă.

Fisurile - discontinuități limită care apar la produsele de împingere complicate din matrițe sau provocate de tensiuni interne.

produse din material termoplastic are propriile sale defecte, astfel cum a arătat prin inspecție.

Bubbles - un tip comun de căsătorie în plastic transparent, în special în produsele cu pereții mai groși. Bulele pot apărea cu un mic alergător secțiune transversală, o forma de turnare rece, presiune de injecție specifică redusă. Cele mai frecvente cauze de vezicule - ventilație slabă, mucegai sau prelucrare umedă a materialelor plastice.

Calificativele Sink - depresiuni locale pe suprafata, apar pe produsele sol îngroșat. Pentru a elimina semnele de chiuveta crește presiunea de injecție specifică, care deține timp de presiune, dozare din plastic. Complet evita mărcile chiuveta permite proiectarea produsului ravnostennaya.

Silver - model fin paiete și pete pe suprafața articolelor care apar în plastic umed de prelucrare, precum și în turnarea materialului supraîncălzit în formă rece.

cusături Butt - linii de joncțiune la articulațiile de fluxuri de plastic individuale. Pentru îmbinări cap la cap, o scădere bruscă a rezistenței produselor. Pentru produsele de îmbinări complexe forme cap la cap pentru a elimina dificil. Este necesar să se mărească temperatura topiturii și a matriței, pentru a crește presiunea din cilindrul de injecție a mașinii de turnare prin injecție pentru reglarea sistemului de turnare mucegai.

Defectele de suprafață de mai sus, din materiale plastice elimină schimbările relevante de regim tehnologic și îmbunătățiri mucegaiuri. Cu toate acestea, principalul motiv pentru aparitia lor -nedostatochnaya manufacturability a produsului și nerespectarea unui număr de cerințe obligatorii în construcția sa.

Practica de reciclare materiale plastice a permis să formuleze o serie de condiții generale și a dependențelor pentru elemente de diferite scopuri, încălcarea care provoacă dificultăți în procesul de fabricație, reduce calitatea sau chiar nu este posibil pentru a obține produse bune,

Piesele din plastic nu trebuie să fie o diferență accentuată grosimea peretelui. grosimea peretelui denivelat și îngroșarea locală cauzează deformării și crăpături. Variația în mai mult de 1/3 nu este permisă. Grosimea peretelui optimă pentru piese din plastic de la 1 la 4 mm.

Pentru părți din grosimea peretelui termoplastic este selectat în funcție de dimensiunile, sfaturi practice prezentate mai jos.

Dimensiuni zburat mm

Grosimea peretelui, mm

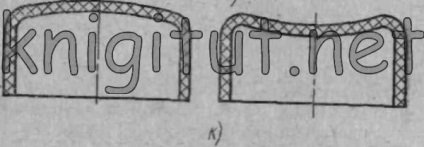

Fig. 29. Exemplele de realizare a elementelor structurale ale pieselor din plastic

Fig. 29, I prezintă exemple de soluții constructive menite să mențină o grosime uniformă de perete.

Varianta de realizare prezentată în Fig. 29, a, b, c, nu tehnică. Diferență semnificativă în grosimea pereților în timpul presării duce la supraîncălzirea unor părți ale produsului, în timp ce în locurile îngroșate ale materialului nu este încălzit până la adâncimea dorită. În acest caz, secțiunea a crescut de perete nu crește rezistența produsului și provoacă colmatare, fisuri sau alte defecte care conduc la căsătorie în fabricarea sau la ieșirea din partea din plastic a sistemului în timpul funcționării. Nerezonabil grosime mare este necesară pentru a crește procesul de expunere la presare, ceea ce reduce productivitatea muncii în producția atelier de materiale plastice și costisitoare.

Opțiuni tehnologice prezentate în Fig. 29, d, e, f.

Pe suprafețele exterioare și interioare ale produselor din plastic ar trebui să furnizeze tehnologie start-up-uri, pentru a facilita extragerea produselor din matriță. Produsele care rezultă din contracția de răcire și părți strâns încrețite de matrițe sunt formate în cavitatea internă și orificiul său. Suprafața exterioară a contracției articol tind să se mute departe de pereții matriței și într-o măsură mai mică, împiedică extragerea produsului după presare.

Conicității suprafeței interioare nu ar trebui să fie mai mică de 1. 100. În cazul în care designul permite creșterea conicitate, este necesar să se facă pentru a îmbunătăți fiabilitatea și durabilitatea matriței. abateri tehnologice insuficiente conduc la griparea pe suprafața articolelor și cracare atunci când acestea sunt ejectate din matriță.

Direcția de tehnologie start-up este prezentată în Fig. 29, II.

În proiectarea de produse din plastic ar trebui să includă măsuri pentru a reduce posibilitatea de distorsiune. În primul rând, această creștere a rigidității, se realizează de obicei prin introducerea unor nervuri (fig. 29 și). În același scop trebuie evitat suprafețele plane netede, de obicei suferă de deformării substanțiale.

De exemplu. Produsele în formă de cutie, este de dorit de a face cu o convex (sau concav) de jos (fig. 29, A). Opțiuni Fig. 29, g, h nu sunt în tehnologie.

Grosimea coastelor nu trebuie să depășească grosimea peretelui articolului și înălțimea recomandată a nervurilor este de 2,5-3 ori mai mare decât grosimea. Locație coaste definite de proiectare și produsul nu ar trebui să împiedice scoaterea din matriță

1. Materiale plastice utilizate pentru a face părțile trebuie să îndeplinească cerințele TS, specificate în figuri.

2. Dimensiuni și toleranțe de piese trebuie să fie conforme cu acceptate pentru desenele de execuție.

3. Rugozitatea suprafeței piesei de lucru nu trebuie să fie mai mică decât de exemplu, Rz20.

4. Prelucrarea pentru a elimina bavuri și sprue și ajustarea elementelor individuale ale elementelor la dimensiunile dorite cu instrucțiunile corespunzătoare din desen trebuie să fie prevăzute cu o rugozitate de cel puțin de exemplu, Rz80.

5. Imprimă semnele de pe detaliile trebuie să fie clare și precise, iar acestea nu ar trebui să fie plasate pe suprafețele de ședere și piesele de împerechere.

6. Urmele împingătoarele și inserții (caractere) mucegaiuri nu trebuie să iasă sau adâncit în raport cu suprafața piesei de prelucrat cu mai mult de 0,5 mm (cu excepția cazului în care se indică altfel în desen).

7. Armătura pe care acoperirea este rupt la metalul de bază la efectuarea operațiunilor de fabricație trebuie să fie protejate împotriva coroziunii prelucrare ulterioară (cositorire, prin aplicarea de lubrifiant și așa mai departe. P.).

8. teșiturile de pe bavura stripping pe marginile pieselor nu trebuie să depășească dimensiunea 1h45 °.

9. Cerințe suplimentare la detalii, cu excepția celor indicate în această descriere, care urmează să fie specificate în detaliu și specificațiile de desen pentru produs.

10. În unele cazuri, în plus față de condițiile tehnice pot fi stabilite standarde.

11. permise abateri în detalii de aspect:

printuri de la fisuri, zgârieturi și urme de lovituri minore de pe matriță, nu depășesc părțile de toleranță dimensionale;

raznotonnost colorarea particulelor de umplutură necolorat, colorant decolorare și alte incluziune (nemetalice) materialul sub formă de puncte distincte, discontinuitățile suprafață capilliform strat de rășină și urme din materialul comun curge;

chips-uri individuale în locuri stripping alergători și bavuri 1h1h0,5 nu sunt la dimensiunea mai mult de 1 buc. per 1 cm lungime a marginii sau bavurile de pe suprafața tăiată de 1 cm2;

firul zdrobita care nu depășește 1/5 bobina filar lungime pe părțile și nu mai mult de 1/20 din lungimea în viraje ulterioare (deci nu trebuie obturate părți insurubare);

cipuri de găurire obținute la ieșirea burghiului, dimensiunea radială a nu mai mult de 1/10 din diametrul găurii, și riscurile de zgârieturi individuale în domeniul prelucrării;

întreruperi minore de litere, cifre și alte semne de amprente digitale, în cazul în care acest lucru nu este dificil să le citească;

aplatizare armare nu este mai mult de 10% din diametrul sau grosimea;

film în înălțime și 0,5 mm, în suport, la punctul de ieșire din plastic;

pe articole din plastic fibros, de exemplu AG-4, piese de coajă rășină de spin locale pe părțile proeminente (coaste și colab.), adâncimea de cel mult 1/4 din grosimea peretelui, suprafața de până la 1 mm 2 într-o cantitate de cel mult 2 bucăți. Detalii privind zona de 1 cm 2;

asupra detaliilor termoplaste chiuveta adancime marcaj la 1/4 din grosimea peretelui, dar nu mai mult de 0,5 mm, bulele individuale, într-o cantitate de cel mult 2% din incluziuni punctelor de suprafață.

Reproducerea oricăror materiale din acest site este interzisa.

Ajuta pe alții să găsească biblioteca, plasati un link: