Prepararea și proprietățile vibrațiilor ultrasonice

vibrații ultrasonice, numite, de asemenea, undele acustice, cu o frecvență mai mare de 20kHz. Acestea sunt vibratii mecanice, care sunt capabile să se propage în medii elastice. Frecvența defectoscopia folosită gama 0,5-10MGts.

In propagarea undelor elastice în metalul particulelor de metal varia în jurul unui punct de echilibru. Distanța dintre cele două particule metalice oscilante în aceeași fază, va fi lungimea undei ultrasonice. Wavelength L conectat cu ei viteza de propagare c și frecvența f oscilațiilor. Această relație este exprimată prin formula: L = c / f.

Viteza de propagare a undei acustice depinde de proprietățile fizice ale mediului și de tipul de undă. Viteza undei longitudinale este de aproximativ 2 ori mai mare decât rata transversală.

unghiurile de direcție ale vibrațiilor ultrasonice

La incidență oblică a undei acustice longitudinale pe interfața dintre două suporturi 1 și 2 (vezi. Figura de mai jos), împreună cu fenomenul de reflexie apare refracție și de transformare a undei ultrasonice. Apar refractată și undele reflectate longitudinale și unde transversale forfecare.

Diagrama a) arată că unghiul p incident de val SL1 împărțit în forfecare refractată Cl2 și St2. care sunt distribuite în metal. Unda reflectată nu este ilustrat. La o anumită valoare critică a unghiului de incidență β = βkr1. val longitudinal refractate încetează să penetreze în metalul și va fi distribuit pe suprafața sa numai (diagrama b) în figura de mai sus). O altă creștere a unghiului de incidență la βkr2. Aceasta conduce la faptul că unda de forfecare se va extinde numai la suprafața metalică (diagrama c) în figura). Un astfel de fenomen este utilizat pe scară largă în practică atunci când inspecția cu ultrasunete a îmbinărilor sudate pentru generarea unei suduri controlate undele acustice ale unui anumit tip.

Metode de ultrasunete defect

Există mai multe metode de testare cu ultrasunete: puls ecou, echo-oglindă, prin ecou, metoda delta (un fel de oglindă-ecou), metoda coerenta (un fel de puls-ecou), umbra, oglinda umbră. Să examinăm pe scurt cele mai comune, așa cum se arată în figura .:

1. Metoda de impulsuri ecou. Acesta se află în direcția undei acustice de pe îmbinarea sudată și înregistrarea undei reflectate de defect. Cu această metodă, sursa și receptorul realizează un convertor de undă (diagrama a) în figură).

2. Metoda Shadow. O astfel de metodă de detectare defect cu ultrasunete este de a folosi două traductoare montate pe laturile opuse ale îmbinării. Cu această metodă unul dintre traductoarele generează unde acustice (emițător) și registrele secunde (receptor). În acest caz, receptorul trebuie să fie localizat strict în direcția de mișcare a undei transmise de către transmițător. Cu această metodă simptom este pierderea de vibrații cu ultrasunete. Fluxul de ultrasunete se transformă „zonă pustie“, aceasta înseamnă că valul în această regiune nu a depășit defectul de sudură (circuit b) în figură).

3. Metoda Echo-oglindă. De asemenea, el este de a folosi două transformatoare, dar ele sunt situate pe o parte a îmbinării. Generate vibrațiile receptor ultrasonice reflectate de defect și receptor înregistrat. În practică, această metodă este utilizată pe scară largă pentru a găsi defecte perpendiculare suprafață de sudură, de exemplu fisuri sudate (diagrama c) în figura).

4. Metoda oglindă umbră. În esență este o metodă de umbră, dar traductoarele nu sunt situate pe suprafețe opuse ale îmbinării sudate, și audio. Atunci când acest registru nu este un flux direct al undelor ultrasonice, iar fluxul reflectat de-a doua suprafață a îmbinării sudate. Simptomul este pierderea undelor reflectate (diagrama g) în figură).

Când inspecția cu ultrasunete a îmbinărilor sudate utilizate metoda de control al pulsului principal ecou. Metoda umbră, iar altele mai puțin utilizate în mod obișnuit.

proces de detectare defect ultrasonic REZUMAT,

Principiul de testare cu ultrasunete

Direcționarea undelor ultrasonice asupra îmbinării sudate cu ajutorul unor dispozitive speciale - detector de ultrasunete defect și captarea semnalelor reflectate sunt afișate pe impulsuri detector defect emise și undele reflectate. Potrivit localizarea acestor impulsuri și intensitatea lor poate fi judecat pe localizarea defectelor, dimensiunea lor și pentru a determina natura defectului de sudură.

În timp ce verifică sudurile trebuie să fie efectueze cu atenție toate ensounding de metal de sudură. Există modalități de sondare a undelor directe și reflectate. val directă prozvuchivayut partea inferioară a cusăturii, iar unda reflectată - în partea de sus, așa cum se arată în partea dreaptă.

Evaluarea parametrilor defecte de testare cu ultrasunete

Sensibilitatea inspecției ultrasonic determinată de mărimea cea mai mică defect (sau reflector de referință), care poate dezvălui. Rolul reflectoarele de referință joacă adesea un apartament găuri de fund dispuse perpendicular sondarea și deschideri laterale sau crestături, așa cum se arată în figura .:

Rezoluția metoda echo este determinată distanța minimă dintre cele două defecte în care acestea pot fi definite ca defecte izolate, mai degrabă decât ca unul.

La testarea cu ultrasunete, defect descoperit este evaluat pe baza următorilor parametri: amplitudinea undei ultrasunete, lungimea condiționată, înălțimea și lățimea defectului, și forma acestuia.

Condiționat Lungimea defectului de sudură determinat pe lungimea deplasării compușilor radiatorului pe tot ce este fixat semnalul ecou provenite de la un defect. De asemenea, atunci când se deplasează de-a lungul traductorul normala la sudură, puteți defini o lățime de defect condiționată.

Înălțimea condiționată a fost evaluată pe baza diferenței de intervale de timp între radiat și unda reflectată de un defect în pozițiile extreme ale radiatorului.

Pentru a determina valoarea reală a defectului de sudură în testarea cu ultrasunete este foarte adesea dificil. Prin urmare, de multe ori tind să calculeze valoarea echivalentă (suprafață sau diametru). Suprafața echivalentă a unui defect de sudură este considerat a fi, de exemplu, zona gaura fund plat într-o probă, amplitudinea undei reflectate este egal cu amplitudinea undei reflectate în articulația scanată. În aproape toate cazurile, suprafața echivalentă calculată a defectului este mai mică decât suprafața sa actuală.

Formează un defect de sudură (plane sau volum) este stabilită prin utilizarea unei metode speciale bazate pe forma semnalului ecou să fie afișat pe ecranul detectorului defect.

Pe acuratețea datelor obținute prin testarea cu ultrasunete, este influențată de mai mulți factori. Principalele dintre ele - este:

1. nivelul de calificare operatorului

2. operatorul Mindfulness la locul de muncă și seriozității controlului

3. Respectarea acestor indicatori măsurabili la instrucțiunile furnizate de

Tehnologia de testare cu ultrasunete

1. Monitorizarea sudurii prin inspecție vizuală

2. Alegerea metodei de control și tipul de convertizor

3. Determinarea limitelor traductorul de deplasare

4. Pregătirea suprafeței îmbinării sudate pentru a controla

5. plasare, includere, verificarea stării de sănătate a instrumentelor și a echipamentelor de monitorizare, configurați-le

6. Declanșarea metalului sudat și zona afectată de căldură

7. Datele obținute din Clearance-ul de control

8. Determinarea calității sudurii, din rezultatele controlului

9. Evaluarea calității de sudare pentru a îndeplini cerințele de metal.

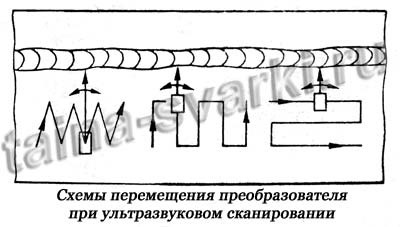

Controlarea sudură, convertor efectuează mișcarea longitudinală transversală de-a lungul sudurii și, în același timp, mișcarea de rotație, vezi Fig. Stânga.

Avantajele și dezavantajele detectarea ultrasunete defect

Avantajele acestei metode de control sunt:

1. sensibilitatea ridicată a instrumentului

2. echipamente si instrumente Compact

3. Informații despre calitatea îmbinării sudate se pot obține suficient de repede

4. Posibilitatea de compuși de control grosime mare

5. Cost redus de inspecție, astfel cum Costurile în efectuarea minim sale

6. Este sigur pentru sănătatea umană (în comparație, de exemplu, prin inspecție cu raze X sau metoda de inspecție radiologică)

7. Această metodă poate detecta defectele de sudură aproape toate cunoscute

8. Această metodă de control nu distruge sudură

9. Capacitatea de a efectua controale în condițiile „de teren“, datorită prezenței defectoscoape portabile.

Dezavantajele inspecției cu ultrasunete pot include:

1. Pregătirea suprafeței necesară a compusului

2. În cazul în care defectul este perpendicular pe mișcarea valurilor, acesta poate fi exclus de la scanare

3. În cazul în care dimensiunea defectului mai mică decât lungimea de undă, defectul rămâne „invizibil“, deoarece aceasta nu reflectă val. Și dacă creșterea lungimii de undă, testul de adâncime este redusă.

4. date despre defectul este adesea limitat. Poate fi dificil să se identifice tipul defectului de sudură și forma acestuia.

5. Complexitatea controlului materialelor de sudare cu structura mazarat. De exemplu, la sudarea fontelor. Oțelurile de sudură sau înalt aliate cu structură grosieră cusătură (austenita, sau perlită) ca undele acustice într-o astfel de structură sunt amortizată rapid.

detector de ultrasunete defect și alte echipamente pentru controlul dispozitivelor

Set de echipamente pentru testare cu ultrasunete pot fi împărțite în grupe principale:

Pentru mai multe detalii despre acest subiect: